Хотя общие принципы контроля качества в течение многих лет остаются неизменными, в настоящее время вместо понятия «контроль» зачастую используется понятие «обеспечение».

В словарях термину «обеспечивать» (to assure) сопоставляется значение «гарантировать», тогда как «контролировать» (to control) означает управлять, регулировать в рамках определенных полномочий. В связи с этим термин «обеспечение» представляется более подходящим, поскольку управление в рамках данных полномочий зачастую не гарантирует хороших результатов (что стоит иметь в виду менеджерам по контролю качества).

В последние годы, как и в течение многих лет до этого, нам приходилось посещать крупные и мелкие предприятия разных стран. Подходы к соблюдению качества на них существенно различаются — кое-где контроля вообще почти нет, а на иных предприятиях имеются лаборатории, выполняющие многочисленные анализы, но зачастую эти анализы не имеют никакого отношения к качеству продукта.

Иногда работники предприятий слабо знакомы с научными основами и технологией производства, имея минимальные представления о таких фундаментальных свойствах, как относительная влажность, активность воды, охлаждение, растворимость и значение pH.

На крупных фабриках средства контроля и регулирования встроены в производственные линии, что позволяет постоянно осуществлять технологический мониторинг. Сигналы об отклонении от заданных характеристик конечного продукта поступают на ранние технологические стадии, где автоматически выполняется коррекция тех или иных параметров. Примером может служить непрерывное производство помадной массы, в котором незначительные изменения содержания влаги могут привести к заметным отклонениям текстуры конечного продукта. Датчики температуры на стадии уваривания сиропа передают информацию, позволяющую регулировать расход сиропа и давление пара.

Значительно большее внимание уделяется в настоящее время микробиологическим показателям, так как имелись случаи пищевого отравления из-за сальмонеллы, кишечной палочки (Escherichia coli) и других патогенных микроорганизмов.

Значительные изменения произошли в упаковке. Если прежде многие упаковки представляли собой просто перекрывающие бумажные обертки, в настоящее время большинство кондитерских изделий, в том числе шоколад, выпускают в защитной термосвариваемой упаковке. Такой упаковочный материал (пленка или ламинат) характеризуется непроницаемостью для водяного пара и газов, а также защищает изделия от большинства насекомых.

Принципы контроля качества

Многие книги по вопросам контроля качества изобилуют математическими формулами, и мы многим обязаны математикам и специалистам по статистике, дающим рекомендации производителям по приемке или выбраковке сырья и готовых продуктов, однако контроль качества не сводится лишь к статистическим методам. Чтобы дать верный совет, специалисту по статистике необходима фактическая информация (обычно большого объема), но зачастую знания технолога позволяют в значительной степени сократить необходимость в математической обработке данных.

В кондитерской промышленности в последние 60-70 лет произошел переход от ремесленного (ручного) производства к массовому с большой степенью автоматизации и относительно небольшим количеством операторов, которым не нужны обширные знания кондитерского дела. Продукт разрабатывают технологи, а инженеры создают оборудование для стабильного его выпуска в соответствии со стандартом (техническими условиями), определяемым технологами и службой маркетинга. Качество и производственный процесс в соответствии со стандартом после этого определяются сочетанием точного контроля сырья и контроля работы оборудования на всех стадиях технологического процесса, а также статистическими методами проверки качества готового продукта. К последнему относится контроль по массе, органолептический анализ и проверка качества упаковки.

Кто определяет стандарт качества?

При разработке нового продукта или при изменении существующей технологии стандарт качества устанавливается руководителем отдела маркетинга и сбыта (коммерческой службы). Этот стандарт должен быть, естественно, по возможности высоким при сохранении разумной цены изделия в соответствии с требованиями рынка, на который оно ориентировано. Известно много случаев, когда в стандарт было заложено слишком высокое качество продукта при цене, приемлемой лишь для очень небольшого числа потребителей. В кондитерской промышленности понятие качества включает в себя и упаковку. На одном конце шкалы здесь находятся тщательно разработанные изысканные коробки для наборов ассорти, а на другом — простые обертки глазированных шоколадом батончиков, которые просто информируют покупателя о содержимом и обеспечивают некоторую защиту продукта.

В соответствии с современными представлениями стандарт качества должен быть установлен на довольно ранней стадии разработки продукта и включать в себя тип упаковки. Приобретение высокомеханизированного оборудования для массового производства кондитерских батончиков может потребовать очень больших капитальных затрат, в связи с чем необходимо точно определить, какой должна быть производственная линия (включая стандарты качества) еще до оформления заказа на нее, так как изменения на более поздней стадии могут оказаться очень дорогостоящими.

Кто контролирует качество?

Ответственность за производство в соответствии со стандартом качества полностью лежит на производственных подразделениях, в которых в настоящее время работают инженеры и технологи. Совершенно неверно считать, что за качество продукта отвечает отдел контроля качества (или ОТК). При таком подходе производственный персонал начинает заботиться только о количестве, а не о качестве, и подразделения, занятые контролем качества, вынуждены браковать непригодную продукцию на выходе технологической линии, что весьма расточительно. Подлинной задачей отдела контроля качества является своевременное предоставление информации о замеченных отклонениях от стандарта качества.

Как должен быть организован контроль качества?

В контроле качества выделяют три сферы: контроль сырья, контроль собственно производственного процесса и контроль готового продукта.

Основная обязанность отделов контроля качества — санкционирование применения сырья для производства и контроль готового продукта. Для этого необходим контакт с производственным персоналом, и для достижения наиболее эффективных результатов необходим определенный такт и «дипломатические» усилия. Проверка — это не только контроль качества, она подразумевает прием сырья или выбраковку готового продукта. Ценность выбраковки заключается в том, что на ее основе могут быть даны рекомендации о том, как предотвратить дальнейшее появление брака.

Проверка готового продукта должна также включать обследование запасов на складах и в хранилищах. Многие фирмы включают в сферу обязанностей отдела контроля качества изучение претензий и проверку розничных торговых точек.

Сырье

Принятие или выбраковка сырья обычно является обязанностью сотрудников лаборатории, входящей, как правило, в состав отдела контроля качества. Химический анализ важен для определения соответствия вида сырья согласованным характеристикам, но важна и визуальная проверка партий в целом. При такой проверке очень быстро становятся заметны поврежденные мешки или ящики, причем необходимо определить номера партий производителя и тем самым значительно уменьшить объем необходимого отбора проб.

Проверка обычно сочетается с отбором проб, и это позволяет сотруднику, в чьи обязанности входит пробоотбор, выполнять визуальный контроль сырья в открытых мешках или ящиках. При этом можно составить достаточно полное представление об отклонениях в качестве сырья, его чистоте или зараженности.

Пробоотбор — наиболее важная часть контроля сырья, и неправильно взятый образец или проба, не являющиеся типичными для партии, ставят под угрозу правильность последующего анализа в целом и могут даже привести к порче большого объема продукта. Сотрудник, выполняющий пробоотбор, должен быть надежным и следовать инструкциям.

Специалисты по статистике могут рекомендовать наилучший метод отбора проб из партии на основе чисто математической модели, но технолог или аналитик обычно обладают тем преимуществом, что знают продукт, его происхождение, подверженность изменениям и влияние этих изменений на конечный продукт. Эти знания обычно позволяют значительно уменьшить количество отбираемых проб и проводимых анализов.

Представленная ниже процедура контроля сырья основана на здравом смысле и успешно используется при весьма небольшом количестве ошибок. Необходимость проведения отбора проб и проверки на основе чисто статистического подхода возникает очень редко.

Вид сырья

Некоторые виды сырья являются практически чистыми веществами. Сахар, например, более чем на 99,9% представляет собой чистое химическое вещество (сахарозу), и если источник сырья и производитель известны, не имеет смысла выполнять его детальный анализ. Обычно достаточно выполнить внешний осмотр партии (предполагается, что сахар поставляется в мешках) на предмет повреждения или местного загрязнения и для проверки цвета изготовить сироп из одной репрезентативной пробы.

К сходной категории относятся глюкозный сироп (патока), крахмал и жиры. Глюкоза может быть различной степени осахаривания, жиры могут иметь различные точки плавления, а крахмал может использоваться при отливке массы или как ингредиент рецептуры. В таких случаях для описания продукта все упаковки, ящики или мешки должны быть соответствующим образом маркированы (вопросы бестарной поставки мы рассмотрим ниже). Выполняется визуальный контроль всей партии и ограниченный анализ репрезентативного числа проб (например, определение точки плавления жира). К эфирным маслам, другим ароматическим веществам, специям, какао-бобам, орехам, сухофруктам, яичному белку и другим подобным материалам требуется иной подход. Эфирные масла могут представлять проблему, если их происхождение не вполне ясно. В этом случае для определения аромата необходимо брать больше проб и выполнять некоторые измерения (например, удельной массы, направление вращения плоскости поляризации света и коэффициента преломления). Очень важно определение чистоты, поскольку нередко встречается сырье, загрязненное металлами (в частности, свинцом и медью). Специи наряду с проверкой аромата нуждаются в микробиологическом контроле и проверке на наличие посторонних примесей. Какао-бобы требуют проведения «пробы на срез», позволяющей убедиться в том, что они правильно ферментированы. Орехи и сухофрукты требуют тщательной проверки на вкус/запах, на наличие посторонних примесей и на содержание влаги.

Из вышесказанного ясно, как должна проводиться проверка, а там, где это необходимо, могут использоваться проверки более детальные. Подробнее об этом см. другие разделы книги, посвященные отдельным видам сырья, а также многочисленные руководства по проведению технохимконтроля.

Поставщики

Знание поставщика сырья, применяемых им методов производства и контроля качества значительно влияет на то, насколько подробно должен осуществляться входной контроль на предприятии кондитерской промышленности.

Производители большинства видов сырья (особенно ингредиентов, поставляемых в больших объемах), улучшили и механизировали свои методы производства так же, как это произошло в кондитерской промышленности. Был улучшен и контроль качества. Желательно, чтобы руководитель химической лаборатории и руководитель отдела закупок в ходе подробного обсуждения с поставщиком договорились о требуемых характеристиках сырья, типе упаковки, о маркировке партий и сроках хранения. Сотрудники лаборатории, выполняющие контроль качества сырья, должны ознакомиться с методами контроля, используемыми в лаборатории поставщика.

Это существенно упрощает задачу потребителя сырья и сводит контроль к минимуму. Во многих случаях поставщик с каждой партией предоставляет сертификат об анализе (в случае поставки насыпью его наличие является необходимым условием).

При работе с новым поставщиком или новым ингредиентом описанная выше процедура является единственно возможной для налаживания хороших связей поставщика и потребителя.

Приемка сырья и его подготовка к использованию в производстве

Б ЕСТАРНАЯ ПОСТАВКА

Сахар, глюкозный сироп, смешанные сиропы и жиры поставляются на крупные предприятия в авто- или железнодорожных цистернах. Аналогичные способы транспортировки используются для жидкого шоколада, глазурей, какао-масла и молочных продуктов при их между предприятиями одной фирмы или если фабрика, специализирующаяся на производстве шоколада для глазирования, поставляет его на другое предприятие, не имеющее соответствующего оборудования.

В цистерну обычно входит от 10 до 20 т, и когда она прибывает на фабрику, содержимое цистерны перекачивают в резервуары для хранения (которые могут содержать несколько сотен тонн продукта). Если из цистерны зараженное содержимое или другое вещество попадут в резервуар для хранения, это будет иметь катастрофические последствия, и поэтому необходимо проводить оперативный контроль пробы из цистерны. Обычно на время проведения химического анализа задержать цистерну не представляется возможным, однако с помощью электронных методов можно измерить удельную массу или содержание влаги. Проба всегда должна быть проверена органолептически на наличие инородных включений.

Выше мы отмечали, что большинство поставщиков сырья к каждой партии насыпного груза предоставляют «сертификат соответствия», и в этом случае перед выгрузкой в хранилище достаточно выполнить органолептический анализ пробы. Весьма высока вероятность того, что на предприятии поставщика в ходе производства были выполнены химический анализ и другие оценки качества, и им отгружаются только проверенные партии, отгрузка которых санкционирована соответствующим образом.

ПОСТАВКА СЫРЬЯ В ИНДИВИДУАЛЬНОЙ ТАРЕ

Многие виды пищевого сырья по-прежнему поставляют в бумажных или тканевых мешках, в деревянных или картонных ящиках или бочках. В последнее время широкое применение нашли толстые полиэтиленовые мешки или менее толстые полиэтиленовые вкладыши в мешки из бумаги или ткани.

Сначала выполняется внешний осмотр прибывшей партии и берется репрезентативная проба для анализа. Если предварительные сведения о грузе (номер партии, данные поставщика о проведенном физико-химическом анализе) отсутствуют, пробу следует брать методом, известным как случайный отбор. Этот метод заключается в нумерации каждой упаковки или группы упаковок и последующего обращения к таблицам случайных чисел, имеющимся во многих работах по статистике. Затем, отобрав пробу или пробы, необходимо решить, вернуть или принять груз. Как бы поставщик не стремился к совершенствованию системы контроля качества для производства своего продукта, он вынужден мириться с некоторой степенью колебаний его качества. Аналогично вынужден поступать и потребитель, который должен быть готов к наличию допустимых отклонений от стандартов качества.

По возможности, если диапазоны отклонений известны, можно вычислить необходимое количество проб, позволяющее быть уверенным, что риск принять бракованный груз или отвергнуть хороший, очень мал.

Для выполнения анализов при поставке партии в индивидуальной таре у работников лабораторий обычно бывает больше времени. Такие анализы нужны для проверки сырья, вызывающего сомнения при визуальном контроле груза.

После приемки поступившей партии она должна быть отправлена на производство, что означает вскрытие тары и дозирование. Весьма нежелательно работать с тарой на производственных участках (за исключением, пожалуй, бочек), так как в продукт могут попасть инородные предметы — гвозди, щепки, скобы, проволока, куски бумаги или полиэтилена. Опорожнение мешков также может привести к попаданию в сырье волокон или грязи с наружной стороны мешка, и поэтому перед опорожнением мешки всегда следует очищать.

Тару следует открывать в специальном помещении для подготовки производственных партий сырья или на складе, где могут быть приняты специальные меры борьбы с загрязнениями. Во многих случаях желательно подать содержимое пакетов в металлические резервуары, которые устанавливают в производственных цехах (сырье из пакетов можно разгружать в дозирующее или автоматическое весовое оборудование механически).

При вскрытии тары следует использовать любую возможность для обнаружения дефектов сырья. При этом персонал должен незамедлительно сообщать обо всем необычном. То же относится к персоналу, работающему в помещениях для подготовки сырья и в производственных цехах, что еще раз подчеркивает то, что за контроль качества отвечает и производственный персонал.

СЫРЬЕ ОТ ДРУГИХ ПОСТАВЩИКОВ

Еще одним моментом, регулирующим качество, является выбор альтернативного поставщика сырья. Работник лаборатории, занятый контролем качества, после химического анализа и выпуска на предприятии нескольких пробных партий может рекомендовать поменять источник снабжения сырьем. Иногда можно выбрать более дешевого поставщика, даже если некоторые показатели качества сырья окажутся ниже стандарта. Иногда применение минимальной специальной обработки может повысить качество сырья и сделать его вполне пригодным для выпуска готового продукта высокого качества. В таких случаях затраты на дополнительную обработку должны соизмеряться с более низкой ценой материала. Зачастую применение дополнительной обработки оказывается вполне прибыльным делом.

Более сложным является решение использовать сырье-заменитель — например, замена яичного белка другим пенообразователем. Такое решение выходит за рамки компетенции сотрудника лаборатории, контролирующего качество (в сферу его обязанностей входит только контроль), и осуществляется группой разработчиков продукта, которые проводят лабораторные эксперименты и, если эти эксперименты оказываются перспективными, изготавливают опытные партии, а готовый продукт представляется членам дегустационной комиссии. Если полученные образцы оказываются приемлемыми, их подвергают испытаниям на продолжительность срока хранения.

Технологический контроль

В последние годы методы производства в кондитерской промышленности существенно изменились, в частности больше стали применяться непрерывные процессы вместо периодических. При периодическом процессе контроль, в основном, осуществляют два человека — тот, кто взвешивает ингредиенты в соответствии с заданной рецептурой, и тот, кто выпускает партию продукта. Первый использует весы и мерные емкости, а второй пользуется термометром или, если он стремится идти в ногу со временем, еще и рефрактометром. Иногда обе эти функции выполняет один человек, и понятно, что качество сильно зависит от добросовестности и знаний персонала. Чем больше объем выпускаемой продукции, тем больше количество партий и тем более вероятен риск отклонений качества у разных партий. То же касается и персонала.

Проверка качества большого количества небольших партий — серьезная задача сама по себе, а статистический подход требует проверки большого количества проб.

Необходимо проверить вкусо-ароматические характеристики каждой пробы, и на многих пробах может выполняться по крайней мере один анализ (обычно это анализ на содержание влаги). Практически для продукции такого рода необходимой проверки качества не проводится, и в результате свойства продукта могут существенно меняться.

Альтернативой большому количеству мелких партий и, соответственно, большому объему контроля является увеличение размеров партий или непрерывный выпуск продукта. К сожалению, в кондитерской промышленности перед внедрением новых технологий и оборудования зачастую недостаточно изучают их влияние на качество изделий, особенно на вкусо-ароматические свойства. В результате к непрерывным технологическим процессам долгое время относились с недоверием как к якобы не обеспечивающим нужное качество продукции. На многих предприятиях при необходимости увеличения объемов выпуска изделий вместо использования непрерывного производственного цикла устанавливают автоматическую систему периодического действия, в которой, например, линии паровых котлов (того же типа, который применялся при выпуске партий вручную) автоматически заполняются ингредиентами, кипятятся в течение точно заданного периода времени, а затем автоматически разгружаются. Хотя эта система может быть очень сложной и остроумной, ее применение научно не обосновано — более разумно и плодотворно сначала изучить собственно периодический процесс. В процессе такого изучения регистрируются время варки, время нахождения продукта в котлах при нужных температурных режимах, влияние последовательности добавления ингредиентов, определение времени и реакций, происходящих на конечной стадии. В результате получают данные для разработки непрерывного процесса.

При периодических процессах продолжительность варки и охлаждения обычно больше, чем при непрерывных процессах. Влияние подобных отличий можно проиллюстрировать следующими примерами.

Молочные конфеты, сливочная помадка. Вкус, аромат и цвет обусловлены реакцией Майяра между молочным белком и сахаром. Чем продолжительнее время варки, тем сильнее развивается вкус, аромат и цвет. При кратковременных непрерывных процессах для формирования вкуса и аромата необходимы дополнительные ка- рамелизаторы (см. главу 19).

Пектиновые желе. Для застывания пектиновых желе необходима определенная кислотность. Уваривание массы вызывает заметную инверсию сахара (при кратковременном непрерывном процессе инверсия будет значительно меньше).

Микробиологические свойства. Сырье (какао-порошок, орехи, консервированные фрукты, некоторые молочные продукты и яичный белок) содержит ферменты и плесени. В ходе непрерывного процесса они не всегда уничтожаются (особенно если компоненты добавлять ближе к окончанию процесса).

Иногда проблемы могут возникнуть из-за особенностей непрерывного процесса. Типичным примером является производство сливочной помадки. Когда сливочную помадную массу (фадж) выпускают по периодической технологии, жженный сахар нагревается примерно до 118-121 °С и охлаждается на противне примерно до 82 °С, после чего на нем быстро замешивают помаду. Затем смесь разливают на стол, где она остывает в неподвижном состоянии и формируется характерная кристаллическая структура. Такая сливочная помадка обладает определенной прочностью и может быть прокатана, разрезана и глазирована без признаков разрушения. Если сливочная помада изготовлена и охлаждена на противне при непрерывном перемешивании, кристаллическая структура разрушается, и сливочная помадка превращается в мягкую пасту, с которой трудно работать. При непрерывных технологиях часто происходит избыточное перемешивание, и если для изготовления сливочной помадки (фаджа) используют аппарат для непрерывной варки жженого сахара, а затем охладитель непрерывного действия (продукт перемешивается и там, и там), то необходимо добавлять компоненты вблизи от места выхода продукта из охлаждающего туннеля, обеспечив однако достаточнй промежуток времени, необходимый для распределения компонентов помады в жженом сахаре. Окончательное охлаждение смеси лучше проводить на ленте конвейера, где рост кристаллов обеспечивает получение более прочной массы, которой затем можно придать форму (прокатыванием, резкой или экструзией, как при периодической технологии) и сохранить ее.

Встроенная система управления технологическим процессом

В кондитерской промышленности подобным системам уделяется большое внимание. Они были разработаны в химической и нефтяной промышленности на основе определенных физических или химических характеристик — температуры кипения, плотности, вязкости, коэффициента преломления, значения pH, цвета и др. В случае периодических процессов эти параметры измеряют вручную (обычно только для части партий) с помощью лабораторных приборов или их стационарных модификаций, предназначенных для использования на производстве. Для встроенного в линию контроля используют приборы непрерывной регистрации, которые подают сигналы на контроллеры, управляющие клапанами, регулирующими давление пара, расход жидкостей или твердых веществ, что позволяет быстро исправлять дефекты, обнаруженные в конечном продукте.

При разработке системы управления технологической линией сначала необходимо определить критические точки и для всех точек определить методы контроля. Основной принцип этого лучше всего объяснить на примере разработки непрерывной технологии изготовления батончика из вспененного раствора сахара, много лет изготовляемого по периодической технологии. Процесс несложен — в сильно кипящий сироп добавляют двууглекислую соду (бикарбонат натрия), хорошо перемешивают и массу разливают на столы для охлаждения и созревания. Затем массу разрезают на батончики. В периодической технологии процесс разбивается на небольшие партии — пласты необходимо разрезать, а слишком тонкие пласты направить в брак, чтобы затем его переработать, используя дорогой процесс обесцвечивания и фильтрования.

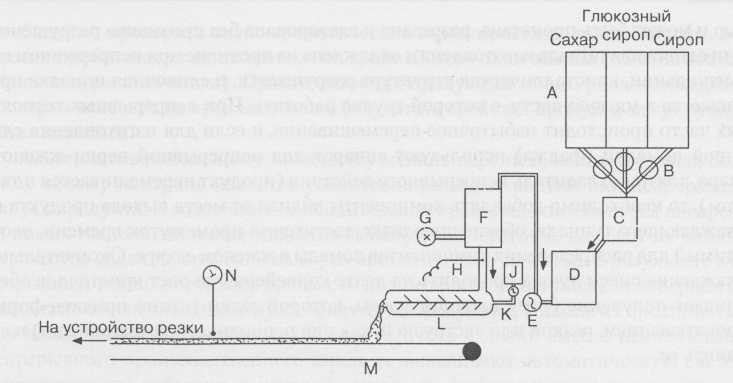

После большого количества экспериментов была разработана непрерывная технология. Схема установки с указанием критических контрольных точек приведена на рис. 23.1. Две наиболее важные точки в системе — это точка 1 в Я, где регистрируется температура кипения сиропа, которая определяет конечную текстуру изделия и влияет на плотность и вид пористой структуры, и точка 2 в К, где контролируется

Рис. 23.1. Технологическая схема установки со встроенной системой автоматизированного

Рис. 23.1. Технологическая схема установки со встроенной системой автоматизированного управления

Подача ингредиентов, качество которых тщательно контролируется. Контроль расхода и качества суспензии бикарбоната натрия в и.

Автоматическое дозирование, объемное или весовое (критическая точка 1).

Устройство для непрерывного растворения, подающее сироп постоянного состава О. Резервуар для хранения сиропа

Е. Регулируемый насос, подающий сироп в теплообменник (критическая точка 2)

Р. Проточный теплообменник, куда через регулирующий клапан в подается пар высо- (критическая точка 3) кого давления.

Н. Термометр, работающий по принципу измерения электрического сопротивления, (критическая точка 4). с датчиком в потоке сиропа на выходе из теплообменника Этот сироп подается в Смеситель непрерывного действия, в который подается суспензия пенообразователя из небольшого резервуара Э.

К. Перистальтический насос регулируемой производительности (критическая точка 5).

Горячая масса разгружается из /. на конвейер М, где в продукте продолжается реакция и, в конечном счете, достигается равномерная толщина.

N. Регистрирующее устройство контроля толщины.

количество бикарбоната натрия, поступающего в смеситель, что влияет на толщину слоя на ленте, степень аэрации, на вкус, запах и цвет готового продукта.

Насос, подающий суспензию с бикарбонатом натрия, должен быть очень точно отрегулирован, так как ее ра.сход очень мал по сравнению с расходом сиропа, и небольшая ошибка в количестве подаваемого сиропа немедленно сказывается на толщине и цвете массы на ленте. Этот эффект настолько значителен, что коррекцию легко выполнить вручную по показаниям устройства, измеряющего толщину. Более надежный метод — автоматическое управление насосом бикарбоната натрия с помощью датчика толщины.

Кроме основных точек контроля, показанных на рисунке, имеются и механические устройства, контролирующие температуру, ширину и однородность массы на ленте. Охлажденный продукт, поступающий на резальные машины, в связи с этим характеризуется постоянством качества, и проверки требуются редко. В основном они сводятся к определению соотношения сахаров в исходном сиропе, измерению влажности и плотности.

К последним достижениям в этой области относится управление с помощью компьютера, позволяющее мгновенно отражать на мониторе условия, существующие в критических точках.

Контроль готовой продукции

Если правильно ведется контроль качества сырья и технологии производства, проверки готового продукта не нужны, но такое состояние дел на предприятии — это утопия. Вместе с тем, встроенные системы управления позволяют уменьшить объем проверок готовой продукции, а количество случаев ее отбраковки может достичь очень низкого уровня.

Даже на передовых предприятиях с добросовестными работниками дела иногда идут не так, как надо, и для проверки правильности предыдущих технологических операций необходим контроль готовой продукции. Проблема заключается в определении минимального объема контроля, который обходится недешево. Неразумно сначала сократить затраты на производственников, а затем нанять целый штат контролеров. Это не только обходится довольно дорого в финансовом отношении, но и плохо влияет на отношение работников к делу.

В конце кондитерской технологической линии каждую минуту выходят сотни упакованных изделий, и необходимо принять решения, какой именно контроль следует осуществлять. Наиболее важен контроль

- внешнего вида изделия (как продукта, так и упаковки);

- вкуса;

- массы изделий.

Внешний вид

Контролеры на предприятии имеют «контрольный образец» — упаковку выпускаемых изделий. Содержимое упаковки в обертке и без нее представлено на подносах. Контрольный образец должен быть одобрен отделом маркетинга и службой контроля качества.

Пробоотбор и дегустация

Пробы, взятые для контроля массы (см. ниже) оцениваются по внешнему виду и откладываются для последующей дегустации, выполняемой по методам, описанным в главе 18.

Зачастую дегустации выполняются на пробе, взятой из исходной нерасфасован- ной партии. В резервуаре для хранения шоколада, например, может быть 5 т, из которых получают 90 тыс. батончиков массой около 60 г. В этом случае из шоколада в этом резервуаре формуют батончики, после чего производится ускоренная дегустация изделий. В результате дегустации становится ясным, значительно ли отклоняется шоколад от стандарта, и это позволяет избежать формования и упаковывания продукта, который в конечном счете будет забракован.

Контролеры, отвечающие за проверку массы и внешнего вида изделий, могут также выполнять периодические дегустации, но при этом они не принимают решения об отбраковке, а лишь предупреждают о возможных нарушениях.

Контроль массы[*]

Производство изделий с избыточной массой, естественно, сказывается на прибыли, а изготовление большого количества продуктов с массой ниже номинальной является обманом потребителей и нарушением закона. Отсюда следует необходимость организации системы контроля массы изделий. Некоторые предприятия используют карты типа «меньше-больше» с нулевой линией, представляющей собой номинальную (правильную) массу. Целые числа на карте, обозначающие граммы, зависят от вида продукта. По карте распределения масс контролер может быстро составить представление о том, как распределены массы изделий — если наблюдается сдвиг в сторону верхнего контрольного предела, операторы выполняют соответствующие регулировки в сторону уменьшения массы, а когда наблюдается сдвиг в сторону нижнего контрольного предела, то выполняется регулировка в сторону увеличения.

Кривая распределения позволяет определить среднюю массу, закладываемую в себестоимость. Кроме того, она показывает характеристики установки и указывает на точки, где необходим усиленный контроль. Такая кривая позволяет оператору определить момент, когда ситуация «выходит из-под контроля» и для исправления необходимо внести коррективы в настройку. Для получения кривой распределения, а на ее основе поверочной карты, необходим соответствующий пробоотбор. Если в результате анализа проб не получена колоколообразная кривая (нормальный закон распределения), то значит, процесс вышел из-под контроля. При получении колоколообразной кривой нижняя линия, соответствующая среднеквадратическому отклонению, — это нижний контрольный предел, а верхняя линия — верхний предел (а). Метод, используемый для подготовки поверочных карт и карт распределения, описан ниже.

Массу кондитерских батончиков в течение некоторого времени (обычно 8-часовой смены) заносят в таблицу согласно поверочной карте (рис. 23.3). Затем находят сумму по каждой колонке и по каждой горизонтальной строке ( например, один батончик весом 0,82 унции, четыре — по 0,81 унции, 23 — по 0,75 унции и т. д.; на рис. 23.2 отражено только 4 ч). На основе полученных таким образом данных строится график распределения (рис. 23.3). Частота / — это количество различных значений при взвешивании. Так как было сделано предположение, что 0,75 унции — это среднее значение массы, то за две восьмичасовые смены этой группе была присвоено название нулевой (0). Массы более 0,75 унции отмечаются положительными числами (+), например, 1, 2, 3 и т. д., а массы менее 0,75 унции обозначают отрицательными числами (-) — например, -1, -2, -3 и т. д. Такие обозначения помогают упростить расчеты.

Рис. 23.3. Карта распределения масс кондитерских батончиков

Рис. 23.3. Карта распределения масс кондитерских батончиков Частота ƒ, умноженная на класс отклонения (отметки + или -) дают некое значение ƒd. Умножение ƒd на d дает ƒd2.

Формула для стандартного отклонения (а) имеет вид

где А — фактический интервал для данной группы (в примере выше — 1), а п — число образцов или сумма частот.

Стандартное отклонение (а) — наиболее важная мера дисперсии масс. Оно определяет, насколько велики отклонения во взятых образцах — чем больше значение стандартного отклонения, тем меньше сгруппированы образцы. Что имеется в виду, когда говорят, что стандартное отклонение у батончиков составило 3,04? Это означает, что батончики различались по массе — у некоторых она была выше, а у некоторых ниже среднего значения. Среднеквадратичное (стандартное) отклонение равно квадратному корню из дисперсии. Когда полученное распределение масс дает возможность построить нормальную колоколообразную кривую, стандартное отклонение увязано со средним. Между а -1 и +1 (72,3 и 78,4) должны попадать 68,3% батончиков, между а -2 и +2 (69,3 и 81,4) должны попадать 95,3% батончиков, а между а -3 и +3 (66,3 и 84,5) — 99,7% батончиков. Поверочную (контрольную) карту нельзя создать до тех пор, пока не будут определены верхний и нижний контрольные пределы (доверительные интервалы) и средняя масса. Такая карта должна быть основана на кривой распределения и на данных, полученных на ее основе. Для верхнего контрольного предела мы должны иметь отметку а 3 или три стандартных отклонения 84,5 со средней массой 75,4 и нижним контрольным пределом 66,3, на три стандартных отклонения ниже среднего. Таким образом, одно изделие весом 0,85 унций и два других (одно в 0,66 унции и одно в 0,65 унции) — это брак, выходящий за доверительные интервалы, что составляет 0,48%. Реальные массы кондитерских батончиков, измеренные за две восьмичасовые смены, показаны в следующем примере.

Эти массы сведены в группы, после чего были выполнены расчеты (табл. 23.1).

Таблица 23.1. Массы кондитерских батончиков

| G | d | f | fd | fd2 |

| 85 | 10 | 1 | 10 | 100 |

| 84 | 9 | 0 | 0 | 0 |

| 83 | 8 | 9 | 72 | 576 |

| 82 | 7 | 4 | 28 | 196 |

| 81 | 6 | 8 | 48 | 288 |

| 80 | 5 | 28 | 140 | 700 |

| 79 | 4 | 30 | 120 | 480 |

| 78 | 3 | 86 | 258 | 774 |

| 77 | 2 | 54 | 108 | 216 |

| 76 | 1 | 68 | 68 | 68 |

| 75 | 0 | 90 | 0 | 0 |

| 74 | -1 | 77 | -77 | 77 |

| 73 | -2 | 79 | -158 | 316 |

| 72 | -3 | 27 | -81 | 243 |

| 71 | -4 | 29 | -116 | 464 |

| 70 | -5 | 11 | -55 | 275 |

| 69 | -6 | 4 | -24 | 144 |

| 68 | -7 | 9 | -63 | 441 |

| 67 | -8 | 4 | -32 | 256 |

| 66 | -9 | 1 | -9 | 81 |

| 65 | -10 | 1 | -10 | 100 |

| Всего | 620 | 227 | 5795 |

G — группа (масса с точностью до 0,01 унции); d — отклонение класса; f — частота

Рис. 23.4. Контрольная карта

Рис. 23.4. Контрольная карта Предполагается, что средняя масса равна 75; 227, деленное на 620, равно 0,366. Эта величина прибавляется к предполагаемому среднему для получения истинного среднего 75,366.

Стандартное отклонение (сигма) тогда равно

После этого можно построить контрольную карту для использования на производстве (рис. 23.4).

В производстве контрольные измерения массы выполняются каждые 15 мин. На карте, представленной на рис. 23.4, предполагаемые значения отмечены крестиками (х). После 60 мин измерений наблюдается явный крен в сторону понижения массы, требующий корректирующих действий. На основе подобных контрольных карт могут быть приняты решения, касающиеся допустимого отклонения (как с юридической точки зрения, так и с точки зрения затрат).

Срок годности при хранении — пределы и испытания

ПРЕДЕЛЫ СРОКА ГОДНОСТИ

Со временем у любых пищевых продуктов происходит снижение качества, и в конечном итоге возникает состояние, при котором продукт становится непригодным к употреблению и его невозможно продать. Скорость ухудшения качества зависит от сочетания таких факторов, как температура в хранилище, особенности состава, качество ингредиентов и свойства упаковочного материала. Необходимо оценить период, называемый предельным сроком годности при хранении. Этот период представляет собой время, по истечении которого продукт, хранящийся при средней для данной торговой точки температуре и влажности, приходит в состояние, когда его нельзя продавать. Учитывая непостоянство условий в торговых точках, при оценке необходимо устанавливать наиболее жесткие требования.

При определении предельных сроков годности продукта необходимо учитывать как продолжительность хранения в магазине, так и условия, в которых будет находиться данный продукт. Если говорить о средних значениях, у половины проданных изделий качество будет лучше минимально установленного, а у половины — хуже. Поэтому используют определенные точки отсчета: «90%» двух распределений (чтобы лишь 10% всех изделий подвергались в торговой точке воздействию наихудших условий, а 10% будут храниться дольше). Такая процедура обеспечивает ситуацию, при которой приблизительно 98% изделий будут лучшего качества, чем заданное минимальное значение.

Многие продукты, включая кондитерские изделия, в настоящее время этикетируются с указанием «годен до…». Некоторые указываемые сроки хранения можно считать слишком оптимистичными — для поддержания высокого качества продуктов более года требуются идеальные условия хранения и упаковки.

Желательно иметь состав изделия с низкой активностью воды и без быстропор- тящихся ингредиентов (таких, как некоторые молочные продукты, яичный белок, некоторые жиры и натуральные вкусо-ароматические добавки).

ИСПЫТАНИЯ НА СРОК ГОДНОСТИ

Для определения истинных значений предельных сроков годности необходимы продолжительные испытания на хранение в условиях, характерных для средней торговой точки, что требует больших затрат времени и обычно применяется только для проверки результатов, полученных с помощью ускоренных испытаний.

Ускоренные испытания на срок годности при хранении выполняются с помощью следующего метода. Берут репрезентативные образцы испытываемого продукта и проводят их дегустацию. Затем образцы подвергают действию различных условий хранения (по возможности в нескольких видах упаковки) в зависимости от свойств изделия, после чего через соответствующие интервалы времени образцы снова дегустируют. Все дегустации выполняются комиссией экспертов, и образцы оценивают по шкале возможности продажи. Для испытаний используют помещения для хранения с температурой, регулируемой с помощью термореле, или большие инкубаторы. Предпочтительно применять температуры 18,23, 27 и 29,5 °С. Образцы обычно проверяют после воздействия этих температур в течение одного и двух месяцев. Образцы в инкубаторах при температурах 27 и 29,5 °С без специального контроля влажности испытывают обычно в более сухих условиях, чем реальные. При оценке результатов это учитывают.

Разработаны также и другие методики испытаний на особые условия хранения, например:

в тропических условиях 29 °С, относительная влажность85-90%;

в условиях холодильного хранения 7 и 10 °С

в замороженном состоянии -7 °С

Хранение при низких температурах требует особого замечания. Хотя такие температуры позволяют сохранить вкус и аромат, глазированные шоколадом кондитерские батончики с вафлями, пористым корпусом или с другими подобными наполнителями при хранении в условиях очень низких температур растрескиваются и иногда разрушаются. Особенно плохо переносят такое хранение изделия с покрытием из молочного шоколада.

РАЗРУШАЮЩИЕ ИСПЫТАНИЯ

На некоторых кондитерских предприятиях образцы иногда подвергают воздействию изменяющихся температур и влажности. Максимальные и минимальные условия зачастую имитируют самые суровые тропические условия. Например, температура меняется каждые 24 ч от 15,5 до 32 °С, а относительная влажность может увеличиваться до 85-90%. Такой метод ускоренных испытаний зачастую может вводить в заблуждение, и им не следует заменять упомянутые выше испытания в инкубаторах. Он может представлять некоторую ценность для испытаний упаковки, но его ни в коем случае не следует применять к не упакованным кондитерским изделиям.

Конкретные условия, необходимые для ускоренных испытаний срока хранения, зависят от продукта, региона продажи и типа розничной торговой точки (магазин, супермаркет, киоск). Эти условия должны определяться инспектором по качеству во взаимодействии с отделом маркетинга.

Для анализа результатов испытаний срока годности может применяться метод углового коэффициента (относительно наклона кривой), который дает оценку скорости порчи, применяемую для сравнения типов упаковки или условий хранения.

Рис. 23.5. Изменение качества изделий при различных условиях и продолжительности хранения

Рис. 23.5. Изменение качества изделий при различных условиях и продолжительности хранения Некоторые экспериментальные данные представлены на рис. 23.5. Четыре прямые линии соответствуют четырем различным сочетаниям условий хранения. Предполагается, что изделия имеют исходную свежесть (Л); начиная с этой точки, порча развивается линейно со скоростью, зависящей от упаковки и условий хранения.

При использовании метода углового коэффициента применяется математическая модель, являющаяся точным описанием этого процесса. На практике не предполагается, что результаты будут в точности ей соответствовать. Влиять на результаты могут несколько факторов — ошибка при дегустации, нестабильные условия хранения или неоднородность изделий, однако предполагается, что модель соответствует данным в определенных пределах, оцениваемых по статистическому критерию. Поэтому к конкретному набору данных применяется ряд различных тестов по определению применимости этой модели к имеющимся данным. На основе дегустации обычно строят серию кривых, а на их основе получают угловые коэффициенты (величину средних наклонов кривой), позволяющие оценить пределы сроков годности.

Контроль микробиологического качества

Микробиологические проблемы подробно рассмотрены в соответствующих разделах. Необходимость микробиологического контроля определяется, в основном, следующими задачами:

- предотвращение присутствия в изделиях болезнетворных микроорганизмов;

- предотвращение бактериальной порчи изделий.

Заражение может быть связано:

- с закупленным сырьем;

- с ростом микроорганизмов в ходе переработки;

- с неправильным обращением с готовым продуктом или его неудовлетворительным хранением.

Следует также учитывать, что несмотря на микробиологическое загрязнение готовый продукт может быть вполне удовлетворительным по вкусу и внешнему виду. Тем не менее, присутствующие микроорганизмы в подходящих условиях (человеческий организм, теплые влажные условия во время последующего приготовления) будут быстро размножаться. В отличие от мяса, рыбы и других скоропортящихся продуктов в большинстве кондитерских изделий микроорганизмы при температуре окружающей среды остаются в стабильной форме из-за низкой активности воды и высокой концентрации жидкой фазы сиропа.

СЫРЬЕ

Микробиолог предприятия отвечает прежде всего за то, чтобы сырье поступало на предприятие чистым от патогенных микроорганизмов. В прошлом сальмонеллу обнаруживали в кокосовых орехах, в некоторых молочных продуктах и яичном белке, а микотоксины — в арахисе и различных пряностях.

Микробиологический контроль сырья для кондитерского производства должен показывать отсутствие в 1 г сырья сальмонеллы, кишечной палочки (Escherichia coli) и кишечных бактерий (Enterobacteriaceae). Наличие двух последних микроорганизмов указывает на антисанитарные условия приготовления пищевых продуктов.

Присутствие микроорганизмов, вызывающих порчу продуктов (прогоркание, брожение, пороки вкуса), плесеней и дрожжей должно быть на низком уровне (например, общее содержание КОЕ должно составлять менее 5000, а плесеней и дрожжей — не более 50 в 1 г.

Некоторые ферменты (особенно липаза) придают кондитерским изделиям с большим содержанием жира мыльный привкус. В какао-порошке и яичном белке липолитическая активность должна быть отрицательной.

УПРАВЛЕНИЕ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ

В ходе большинства процессов варки кондитерских изделий все микроорганизмы уничтожаются, однако в производстве некоторых паст, помадок и взбивных продуктов типа маршмеллоу и зефира этого не происходит.

В микробиологическом отношении очень уязвимы такие промежуточные технологические процессы, как замачивание желатина или яичного белка, в связи с чем их следует тщательно контролировать. Растворы должны быть свежеприготовленными, а оборудование и принадлежности, используемые для приготовления растворов, всегда должны быть вымытыми и стерилизованными.

ГОТОВЫЕ ПРОДУКТЫ

При надлежащем контроле сырья и технологических процессов готовые продукты в микробиологическом отношении должны быть безупречны. Некоторый риск может представлять работа с ними при упаковке и, кроме того, всегда существует вероятность попадания в продукт загрязненной микроорганизмами пыли, в связи с чем готовый продукт всегда необходимо выборочно проверять (что может выполнять своего рода функцию двойного контроля сырья и технологического процесса).

ПРЕТЕНЗИИ

Еще одним аспектом микробиологического контроля является изучение претензий покупателей, появления которых надеются избежать все производители. Тем не менее претензии бывают ( в кондитерской промышленности претензии, связанные с микробиологическими причинами, могут касаться брожения, прогорклости или наличия посторонних привкусов, а иногда микробиологического разжижения). Последний дефект может способствовать росту плесени. При анализе образцов, послуживших поводом для предъявления претензии, должна быть выявлена причина микробиологического загрязнения продукта — ею может быть ошибка в рецептуре или сбой в системе управления технологическим процессом.

Санитарно-гигиеническое состояние, пищевые отравления и присутствие инородных тел

Примечание автора. Большая часть информации в этой главе основана на опыте и практике Великобритании, но мы надеемся, что она принесет пользу и читателям из других стран. Из-за различий в климате и большего населения проблемы в других странах могут оказаться еще серьезнее, но знание общих методов контроля качества, включая санитарно-гигиенические мероприятия, необходимо везде.

Некоторые части этого раздела основаны на публикациях хорошо известной в Великобритании системы фирменных магазинов «Маркс энд Спенсер» — Hygienic Food Handling («Методы гигиенического обращение с пищевыми продуктами») и Hygiene in Marks and Spencer Staff Kitchen and Dining Rooms («Гигиена в столовых и помещениях для приготовления пищи компании „Маркс энд Спенсер“»).

У человека отсутствует «гигиенический инстинкт», и исторически человек относился к гигиене безразлично, что проистекало от незнания и явного пренебрежения. До сих пор отношение многих к санитарии и гигиене, к сожалению, выводит из себя сотрудников санэпиднадзора, и для поддержания на пищевом предприятии необходимых санитарно-гигиенических стандартов требуется постоянное давление на руководителей и персонал.

Приведем историю, связанную с сельскими районами западной Англии и характерную для отношения к санитарии и гигиене в некоторых районах развитых стран.

Путешественник, желающий скрыться от городской цивилизации среди красот и покоя сельской местности, снял одну из ферм (жители подрабатывали путем сдачи жилья внаем).

Приехав уставшим поздно вечером, путешественник отправился спать. Встав рано утром, он обошел дом в поисках туалета и, не найдя его, задал соответствующий вопрос работавшему во дворе человеку.

Уборная, сэр, там, за деревьями.

Наш гость, найдя «удобства», вернулся и снова встретил во дворе того же работника.

Нашли, сэр?

Да, но там сотни жирных черных мух!

А, мухи, сэр… Да… Надо было вам пойти через полчасика, тогда они были бы на кухне!

Исторический экскурс

В определенные периоды истории цивилизации (например, у вавилонян и римлян) отношение к гигиене соответствовало лучшим современным стандартам, хотя древние и не понимали истинных причин болезней и недомоганий.

После того как римляне захватили Европу и переселения людей в города, где вода была грязной, ее не хватало, отсутствовала канализация, а продукты зачастую были испорченными, гигиенические стандарты упали до очень низкого уровня. Такие условия преобладали более 1000 лет, и поэтому не удивительно, что свирепствовали чума, холера и другие эпидемии. Природа этих заболеваний в те времена была не известна — считалось, что они дело рук дьявола и других сверхъестественных существ.

Современное понимание гигиены и санитарии возникло не многим более 100 лет назад, хотя открытие «микробов» голландцем Левенгуком (1632-1723) породило всеобщий интерес к поиску различных причин болезней.

Можно назвать великие имена, связанные с этой областью: Луи Пастер (1822-1895) сделал открытия, приведшие к созданию известным шотландским хирургом Джозефом Листером (1827-1912) антисептической хирургии. Роберт Кох (1843-1910) связал некоторые болезни с определенными микроорганизмами и открыл бациллу, вызывающую туберкулез. Австрийский акушер Земмельвайс (1818-1865) обнаружил причину послеродовой инфекции, вызывавшей большую смертность при родах.

К середине XIX в. медицина достигла значительного развития, но существенное сокращение заболеваемости произошло лишь после крупных социальных изменений.

Условия жизни в промышленных регионах, быстро развивавшихся в начале XIX в., были просто ужасны, что наряду с эпидемиями холеры 1830-х гг. послужило причиной призывов к улучшению санитарного законодательства. В Великобритании имена сэра Эдвина Чедвика (1801-1890) и сэра Джона Саймона (1816-1904) вошли в историю благодаря их работе, положившей начало развитию общественного здравоохранения. Благодаря их усилиям в 1875 г. был учрежден Совет по здравоохранению и принят Закон об общественном здравоохранении.

Наряду с плохими условиями жизни общество должно было терпеть низкокачественные пищевые продукты, и эту ситуацию нельзя было исправить до тех пор, пока наука не смогла обеспечить удовлетворительный контроль и анализ. Закон о пищевых продуктах и медикаментах, изданный в Великобритании в 1875 г., ответственность за то, чтобы пищевые продукты были качественными, возложил на местные власти, и в конечном итоге были внедрены определенные стандарты. Особое внимание уделялось молоку и молочным продуктам, так как было показано, что основной причиной распространения инфекций были именно они.

Применение этого закона местными судами, подкрепленное эффективной работой химиков-аналитиков, внесло огромный вклад в улучшение качества пищевых продуктов, а закон об общественном здравоохранении (Public Health Act) дал право уничтожать небезопасные продукты.

С течением времени и по мере изменения методов производства в пищевой промышленности и способов приготовления пищи стало ясно, что в первоначальном виде этот Закон не достаточен, однако до появления более строго законодательства прошло 60 лет.

В законе об общественном здравоохранении в Великобритании 1936 г. и законы о пищевых продуктах и медикаментах 1938,1944 и 1950 гг. большое внимание было уделено санитарно-гигиеническим условиям в помещениях, используемых для хранения и приготовления пищевых продуктов, условиям их транспортировки, и, что особенно важно, вопросам личной гигиены персонала.

В США для защиты населения от опасностей, угрожающих здоровью, приняты федеральные законы, а также законы штатов и местные законодательные акты.

Здесь можно процитировать Федеральный закон о пищевых продуктах, медикаментах и косметических средствах 1938 г., раздел 402. В нем говорится, что пищевой продукт должен считаться испорченным, если «… он полностью или частично состоит из какого-либо загрязненного, гнилого или испорченного вещества, или по другой причине непригоден в качестве пищи; если он был приготовлен, упакован или хранился в антисанитарных условиях, так что мог оказаться загрязненным, или считаться вредным для здоровья; если он получен от больного животного; если он находится в таре, загрязненной опасным для здоровья веществом…» и т. д.

Другой возникший позже аспект пищевой гигиены (если это можно назвать гигиеной) относится к пищевым добавкам, введенным намеренно или попавшим в пищевой продукт случайно. Для увеличения срока годности пищевого продукта или для предотвращения развития плохого вкуса и запаха в него могут добавлять консерванты, причем некоторые из ранее применявшихся компонентов оказались опасными для здоровья.

Пищевые отравления

Большинство случаев пищевых отравлений в последние годы обусловлены бак- териальными факторами, хотя отмечены и случаи загрязнения пищевых продуктов химическими соединениями. Пищевые продукты в настоящее время выпускают и приготавливают в больших количествах. Широкое распространение получила система общественного питания, а это означает увеличение вероятности того, что загрязненные продукты окажут воздействие на большее количество людей.

Пищевое отравление обычно вызывается одним или двумя видами бактерий — сальмонеллой и стафилококком. Оба эти микроорганизма могут привести к сильному воспалению пищеварительного тракта, сопровождающемуся рвотой, диареей, болью в области живота и сильной слабостью.

Степень отравления может быть различна — от слабого недомогания до сильного заболевания вплоть до летального исхода. Существует также возможность хронических заболеваний вследствие длительного потребления даже незначительно загрязненной пищи.

Следует также упомянуть микроорганизмы, которые, хотя и не связаны непосредственно с кондитерскими изделиями, могут иногда вызывать перекрестное загрязнение.

БОТУЛИЗМ (CLOSTRIDIUM BOTULINUM)

Время от времени происходят серьезные вспышки ботулизма, приводящие иногда к летальному исходу. Причиной неизменно являются плохо приготовленные пищевые продукты, которые некоторое время хранили, а потом потребляли в холодном виде. Особенно уязвимы в этом смысле приготовленные в домашних условиях овощи, если проведена недостаточная тепловая обработка (необходима их стерилизация в автоклаве). Мерой предосторожности для фруктов является использование пониженного pH.

ПАЛОЧКА ГАЗОВОЙ ГАНГРЕНЫ (CLOSTRIDIUM PERFRINGENS, BACILLUS CEREUS)

Эти микроорганизмы присутствуют в экскрементах животных, насекомых и людей. Загрязнение ими пищевых продуктов является следствием недостаточных санитарно-гигиенических мероприятий при неудовлетворительных приготовлении и хранении.

ВИБРИОН VIBRIO PARAHAEMOLYTICUS

Этот микроорганизм, когда-то распространенный только на Дальнем Востоке, в настоящее время распространился по всему миру. Как правило, заражение им связано с употреблением в пищу сырой рыбы.

В прежние времена несоблюдение санитарно-гигиенических мер при работе с пищевыми продуктами вело к возникновению серьезных инфекционных заболеваний — брюшного тифа, холеры и туберкулеза, но совершенствование методов производства, применение чистой воды и более современное оборудование туалетов на пищевых предприятиях практически исключили эту проблему. Важным фактором в предотвращении заражения пищевых продуктов по-прежнему остается борьба с насекомыми и грызунами (см. главу 21).

На кондитерских предприятиях обрабатываемый продукт обычно характеризуется низким содержанием влаги, что не способствует росту бактерий. Поэтому здесь требования к санитарно-гигиеническим мероприятиям могут быть несколько ниже, чем на предприятии, где работают с молоком, яйцами или мясопродуктами (там плохие санитарно-гигиенические условия являются причиной крупных потерь продукта и к быстрому росту любых присутствующих в продуктах микроорганизмов).

На кондитерском предприятии имеются, однако, промежуточные продукты и ингредиенты, в которых могут присутствовать вредные микроорганизмы или которые могут способствовать росту микроорганизмов, вызывающих пищевое отравление. Прежде всего это молочные продукты, яичный белок, желатин, орехи и некоторые сухофрукты. Яйца, молоко и желатин перед введением в кондитерскую массу обычно переводят в растворы, которые иногда оставляют в теплых местах, где микроорганизмы могут быстро и интенсивно размножаться. К счастью, эти растворы обычно добавляют при температурах, достаточно высоких для уничтожения микроорганизмов, но они могут попасть на руки персонала. Кроме того, иногда инвентарь для работы с нерасфасованными продуктами перед подачей на формующее и резальное оборудование используется без надлежащей мойки и очистки.

В ходе некоторых технологических процессов микроорганизмы не уничтожаются. Если был использован загрязненный микроорганизмами ингредиент или если кондитерская масса переносится с помощью загрязненных принадлежностей, то пасты, марципан и шоколад после изготовления могут остаться зараженными. Из-за низкого содержания влаги в этих продуктах они не способствуют размножению микроорганизмов, но при употреблении в пищу в результате быстрого размножения микроорганизмов в пищеварительном тракте они могут вызвать заболевание.

В благоприятных условиях микроорганизмы, вызывающие пищевое отравление, размножаются с огромной скоростью — так, например, во влажных условиях при 38 °С за 12 ч количество бактерий может увеличиться в 100 ООО раз.

Санитарно-гигиенические условия на предприятии

На любом пищевом предприятии поддержание надлежащих санитарно-гигие- нических условий зависит от нескольких факторов:

- персонал;

- ингредиенты;

- оборудование и помещения;

- борьба с насекомыми и грызунами.

Персонал. Если сотрудники не знакомы с основами гигиены, то выбор наилучших ингредиентов, оборудования и помещений бесполезен. Ответственность за личную гигиену ложится в основном на сотрудников медсанчасти. После медицинского обследования, подтверждающего, что человек может работать с пищевыми продуктами, он должен получить соответствующий инструктаж в области личной гигиены — чистых рук, спецодежды, головных уборов, использования туалетов и информирования мастера о заболеваниях, особенно пищеварительного тракта. Для подобного инструктажа новых работников и мастеров зачастую используют фильмы и беседы.

Ингредиенты пищевых продуктов. Сырье запрещается брать голыми руками. К сожалению, на кондитерских предприятиях это правило часто нарушают, но следует прилагать все возможные усилия, чтобы персонал использовал для работы с сырьем черпаки и лопатки, а для работы с готовыми продуктами — перчатки. Пыль от сырья не должна оседать на готовый продукт.

Помещения и оборудование. Чаще всего работают не аккуратно в неопрятном помещении. Поддержание чистоты входит в обязанность ответственного за каждое помещение. Необходимо регулярно осуществлять мойку оборудования струями горячей воды и пара, оно должно быть пригодно для стерилизации; следует предусмотреть также достаточное количество резервного оборудования, чтобы можно было обрабатывать оборудование по очереди. Поврежденное оборудование использовать нельзя. Кроме оборудования для мойки в каждом подразделении должно быть предусмотрено отдельное помещение для мойки и стерилизации крупного оборудования, бункеров и тележек. Дезинфицирующие средства должны использоваться осторожно, так как многие из них имеют характерный стойкий запах.

Насекомые и грызуны.

Хранение. Стандарт чистоты для помещений, используемых для хранения сырья и готовых изделий, должен быть очень высоким. Важной характеристикой здесь является правильный оборот товарных запасов.

Предотвращение загрязнения инородными телами

Для репутации производителя пищевых продуктов очень вредно участие в судебных процессах по искам потребителей, связанных с обнаружением ими в изделии винтов, кусков металла или стекла. Еще более неприятна для потребителя обнаружение в продуктах волос, мух или экскрементов грызунов. Предотвращение попадания инородных тел всех видов зависит от гигиены на предприятии. Ниже мы рассмотрим основные меры предосторожности, которые необходимо принимать на всех этапах производства.

СЫРЬЕ

Применение того или иного сырья на предприятии санкционирует сотрудник лаборатории, занимающийся контролем его качества. Он проверяет соответствие состава техническим условиям и то, что поступившее сырье чисто и безопасно (проводится контроль загрязнения грызунами и фрагментами насекомых). Анализ проводится путем растворения или просеивания, так что в результате можно выявить любые посторонние включения — куски проволоки, гвозди, щепки или волокна от мешков.

Сырье, поставляемое в мешках, деревянных ящиках или картонных коробках, выстеленных бумагой, легко загрязняется при открывании тары. Представители службы контроля качества должны следить за тем, чтобы упаковки обрабатывали правильно, причем в непроизводственных помещениях. Орехи, изюм и другие подобные материалы для удаления камней, скорлупы, веток и других инородных тел требуют механической и ручной сортировки. Существует специальное оборудование для пневмосортировки и разделения материалов на основе различия в плотности, например, камней и металлов.

ЭЛЕКТРОННАЯ СОРТИРОВКА

Этот метод сортировки, основанный на принципе удаления любого предмета несоответствующего цвета, применяют для орехов и бобов. Каждый орех проверяется индивидуально, и с помощью фотоэлемента при прохождении вниз по желобу дефектные орехи быстро отбраковываются. Этот метод имеет свои ограничения.

ЭЛЕКТРОМАГНИТЫ

С помощью магнитной сепарации из сырья или частично обработанных продуктов извлекают металлические инородные тела — болты, винты и прочие металлические включения. Это особенно важно при направлении сырья на измельчение или переработку, где из-за металлических примесей может произойти крупная поломка.

При использовании электромагнитов необходимо через небольшие интервалы времени удалять прилипший металл, не отпуская все захваченное магнитом обратно в продукт.

ВИБРОСИТА И СЕТКИ В ТРУБОПРОВОДАХ

Когда обработка включает растворение сырья или обработку его до упруго-пластичного состояния (как при приготовлении шоколадной массы), просеивание позволяет удалить инородные тела. Современное сепарационное оборудование позволяет использовать сита с малым диаметром отверстий без уменьшения производительности.

Когда из сырья приготовлены раствор или эмульсия, например, перед увариванием карамельного сиропа или сливочной помады, их следует пропустить через фильтры (сита) по возможности с наиболее малым диаметром отверстий в соответствии с требуемой производительностью. Шоколадную массу можно пропускать через вибросита, встроенные в технологическую линию на участке непосредственно перед формованием или глазированием. Для этой цели выпускаются вибросита различных размеров, обладающие хорошей пропускной способностью даже для вязкого шоколада.

Сетки в трубопроводах глазировочной машины или формующего оборудования — это последняя возможность защиты от случайного попадания в изделие кусочков металла или деталей оборудования.

ЭЛЕКТРОННЫЕ ДЕТЕКТОРЫ МЕТАЛЛА И РЕНТГЕНОВСКИЕ ДЕТЕКТОРЫ

Какие бы меры предосторожности в технологических процессах не предпринимались, некоторые посторонние примеси все-таки попадают в готовые изделия, и для выявления и удаления таких изделий требуются дополнительные средства.

Электронный детектор металла — это устройство, которое можно расположить над конвейерной лентой, определяя с его помощью частицы металла, присутствующие в проходящих по конвейеру кондитерских изделиях. В последние годы чувствительность таких детекторов металла была существенно повышена, и теперь они меньше реагируют на помехи, которые мешали работе и значительно снижали эффективность этих устройств.

Современный детектор металла имеет форму мостика, расположенного над конвейером, по которому двигаются батончики, небольшие конфеты или упакованные коробки. Непосредственно под мостиком образуется «равномерное электромагнитное поле», и частица металла, проходя через него, нарушает электромагнитное равновесие, в результате чего формируется электрический импульс, от которого срабатывает система аварийной сигнализации. Сигнал может подаваться в виде загорания лампочки или звонка, причем одновременно срабатывают устройства, указывающие место на конвейере, где должно находиться изделие с включением металла. Необходимо, чтобы ответственный работник вручную удалял указанные изделия.

Гораздо более надежна автоматическая сортировка, когда изделия с примесями механически удаляются с ленты. Конвейер может разделяться, при этом кондитерские изделия с примесями сбрасываются в находящуюся внизу тару. Детекторами можно оборудовать и трубопроводы — при этом от детектора срабатывает отклоняющий механизм для удаления загрязненного продукта.

Основные принципы работы детекторов и устройств отбраковки показаны на рис. 23.6 и 23.7. Чувствительность таких устройств приведена в табличке на рис. 23.6, В настоящее время можно определять наличие железных или ферромагнитных частиц нержавеющей стали в упаковках из алюминиевой фольги. Регистрирующее устройство фиксирует, например, наличие в пакете конфет частиц металла диаметром до 1,5 мм. Для достижения максимальной чувствительности рекомендуется располагать движущиеся упаковки в одну линию.

Отбракованные кондитерские изделия можно проверить индивидуально, пропуская через детектор во время остановки производства. На некоторых предприятиях для этого используют специальный детектор. Иногда металлические детали

| Размер проема (апартуры) | Сталь, железо, медь, латунь, алюминий | Немагнитная нержавеющая сталь | ||

| Высота | Ширина | EN58J 316 | EN58E304L | |

| 101 мм | 101 мм | 0.5 мм | 0,6 мм | 0.7 мм |

| 35-5 мм | 101 мм | 1.0 мм | 1.2 мм | 1.4 мм |

| 762 мм | 203 мм | 2.0 мм | 2.4 мм | 2.8 мм |

| 660 мм | 355 мм | 2.5 мм | 3.0 мм | 3.5 мм |

Минимальный диаметр обнаруживаемой металлической частицы сферической формы

Рис. 23.6. Детектор металла и таблица чувствительности Публикуется с разрешения фирмы Lock Metal Detectors, Олдем, Манчестер, Великобритания

Рис. 23.6. Детектор металла и таблица чувствительности Публикуется с разрешения фирмы Lock Metal Detectors, Олдем, Манчестер, Великобритания оборудования разрушаются, и их части незамеченными попадают в партию продукта. Это может привести к тому, что детектор в технологической линии будет срабатывать очень часто, и гораздо удобнее проверить изделия из такой партии на отдельно установленном детекторе.

Зачастую имеет смысл отдельно исследовать забракованные изделия, что позволяет выявить источник происхождения частиц металла, если имеет место необычно большое количество загрязненных изделий. Для этого делают кашицу с горячей водой, которую пропускается через сито, позволяющее удалить посторонние предметы. Поиск усложняется, если в изделии присутствуют орехи или фрукты, но обычно тщательное магнитное сепарирование позволяет обнаружить инородные металлические включения (частицы черных металлов встречаются гораздо чаще, чем частицы цветных).

При частом обнаружении частиц металла с одинаковыми свойствами может оказаться необходимым проверить полуфабрикаты или сырье.

Магнитное сепарирование и просеивание в некоторых технологических процессах применяться не может, и металлические частицы при этом попадают в готовый продукт. Примером могут служить мелкие кусочки проволоки, обнаруженные в высушенных кокосах, и свинцовая дробь в изюме (из-за стрельбы по птицам в виноградниках).

Рис. 23.7. Типовая автоматическая система отбраковки с детекторами металла:

Рис. 23.7. Типовая автоматическая система отбраковки с детекторами металла: Детекторы металла установлены на конвейерах, желобах и трубопроводах, на упаковочном и технологическом оборудовании или на ином оборудовании для работы с материалом в потоке для обеспечения полностью автоматического контроля. При обнаружении металла срабатывает реле детектора, включающее сигнализацию и останавливающее привод конвейера, или включающее механизм автоматического выброса отбраковываемого

изделия.

Публикуется с разрешения Lock Metal Detectors, Олдем, Манчестер, Великобритания

Рентгеновские детекторы теоретически имеют то преимущество, что они могут выявить камни, стекло и другие плотные неметаллические частицы. Использование рентгеновских детекторов на крупных предприятиях — очень дорогая и трудоемкая процедура, причем из-за человеческого фактора эффективность определения относительно низкая. Так как этот метод предполагает визуальный контроль на экране, скорость контроля по сравнению со скоростью работы электронного детектора невелика. Независимо от добросовестности контролера через очень короткий срок он устает, к тому же многие частицы на экране имеют неясный контур.

Справиться с контролем сотен тысяч упаковок очень непросто, и даже система полуавтоматического действия обычно бывает нерентабельной. Наилучшим решением представляется полностью автоматическая рентгеновская система обнаружения инородных тел.

ИНЫЕ ПРИЧИНЫ ЗАГРЯЗНЕНИЯ ИНОРОДНЫМИ ТЕЛАМИ

Инородные включения, попавшие в продукт из личных вещей, канцелярских товаров и небольшого вспомогательного оборудования, представляют большую опасность. В продукт в процессе его приготовления могут попасть булавки, заколки, пуговицы, скрепки и т.п., и предотвратить это могут лишь личная аккуратность и строгий контроль. Несмотря на запрет курения в производственных помещениях в продукт иногда попадают даже окурки и спички, которые могут принести в производственные зоны на подошвах обуви. Использование скрепок, скобок, канцелярских или чертежных кнопок в производственных зонах должно быть запрещено. Если производственный персонал обеспечен требуемым оборудованием, необходимость в личных перочинных ножах и подобных мелких инструментах отпадает, хотя в изделиях обнаруживали даже кусочки лезвий для безопасных бритв, которые использовали наладчики для каких-то своих целей.

В производственную зону запрещается вносить пищу и напитки (на большинстве предприятий рядом с рабочими располагают помещения, где можно перекусить).

Причиной попадания в продукты стекла чаще всего являются разбитые окна или электрические лампочки. Обо всех разбитых или треснувших стеклах необходимо своевременно сообщать руководству, и их необходимо незамедительно заменить. Все электрическое освещение в помещениях с нерасфасованными продуктами должно быть защищенным.

Нельзя не учитывать и вероятность злого умысла. Иногда у работников предприятия из-за недовольства, руководством или по политическим причинам может возникнуть желание специально ввести опасные предметы или вещества в продукт (такие случаи известны из сообщений прессы). В крупных фирмах обычно есть медсанчасть, а для выявления потенциально неуравновешенных сотрудников нужен психолог.

ОСУЩЕСТВЛЕНИЕ КОНТРОЛЯ САНИТАРНО-ГИГИЕНИЧЕСКОГО СОСТОЯНИЯ

Для эффективной реализации описанных выше мер необходима заинтересованность высшего руководства. Руководители должны выполнять периодические проверки без предупреждения. Подробные обследования выполняются санитарным врачом и его персоналом. В их задачи входят борьба с насекомыми и грызунами, организация отбора мазков с оборудования на наличие патогенных микроорганизмов. Руководству необходимо поддерживать санитарного врача, так как никакой другой подход не обеспечивает надлежащего контроля.

ТРАНСПОРТНЫЕ ИСПЫТАНИЯ

Защитные качества упаковки с учетом вида упаковочного материала и метода герметизации уже были рассмотрены в соответствующих разделах.

Зачастую не уделяют надлежащего внимания конструкции групповой тары (картонного ящика, короба). Информацию о прочности такой тары для обеспечения защиты изделий при их транспортировке и хранении должен предоставлять отдел контроля качества.

Некоторые фирмы транспортируют партии готовых продуктов от производственных цехов до складов на паллетах. Склады могут быть расположены в различных частях страны, в районах с автомобильным транспортом. Из грузов на паллетах на складах затем формируют партии по отдельным заказам для доставки на предприятия оптовой и розничной торговли.

Другие фирмы направляют продукцию непосредственно с фабрики в розничную торговлю в коробах из гофрированного картона, используя общественный или другой арендуемый транспорт. Прочность коробов с изделиями должна быть достаточной, чтобы выдерживать вес установленных сверху коробов. Для грузов на паллетах, которые транспортируют на грузовиках или в фургонах, было установлено, что короб должен выдерживать давление, эквивалентное весу пяти полных коробов, установленных сверху. Это давление можно рассчитать по высоте груза 1-1,5 м.

Для проверки коробов используют лабораторный гидравлический пресс {Carver Laboratory Press), оборудованный плоскими плитами. Тестируемый короб помещают между плитами, и плиты постепенно сдвигают, равномерно прилагая гидравлическое давление, которое непрерывно регистрируется прибором. Давление, при котором короб только начинает разрушаться, записывается. С помощью этого устройства можно тестировать короба разной конструкции и из разного картона, с внутренними распорками или без них. На требуемую прочность влияет тип кондитерских изделий в коробе. Например, твердые шоколадные блоки, плотно упакованные в коробку, могут выдерживать значительный вес без повреждения, тогда как в случае транспортирования наборов ассорти с мягкой начинкой или зефира всю нагрузку должна принимать на себя групповая тара (короб).

К сожалению, персонал бывает крайне небрежным — на складах наблюдаются случаи комплектации слишком высоких штабелей, в которых нижние короба бывают сдавлены до половины их нормального размера! Хотя испытание под нагрузкой дает информацию для выбора требуемого ящика (короба), окончательный ответ дают транспортные или модельные испытания. Для этого готовят грузы на паллетах или в картонных коробах и по пересеченной местности отправляют их на несколько оптовых складов, где по прибытии их исследуют.

Для транспортных испытаний имеется специальное сложное оборудование, моделирующее перемещение груза и давление, которые могут встретиться при транс- портировке, однако к полученным таким способом результатам следует подходить с определенной осторожностью.

Литература

- Birch, G. G., and Parker, K.J. Control of Food Quality and Food Analysis. — Barking, England: Elsevier Publishers, 1984.

- Butcher, D. W. On-line Monitoring of Continuous Process Plant. Ed. Dagenham, England: North East London Polytechnic. 1983.

- Gould, W. A. Food Quality Assurance. — Westport, Conn.: AVI Publishing Co., 1977.

- Quality control in the food industry conference papers / Institute of Quality Assurance, U.K. (Conference Communications). — Farnham, Surrey, England: Holly Tree House. 1974.

- Kramer, A., and Twigg, B. A. Quality Control for the Food Industry. — Westport, Conn.: AVI Publishing Co., 1970.

- McFarlane, I. Automatic Control of Food Manufacturing Processes. — Barking, England: Elsevier Publishers, 1983.

- Pearson, E. S., and Hartley, H. O. Biometric Tables for Statisticians. Cambridge University Press, London.

- Steiner, E. H. Statistical Methods of Quality Control. — London: Academic Press, 1967.

- Stiles, E. M. Handbook of Total Quality Assurance. — Englewood Cliffs, N.J.: Prentice-Hall, 1968.

[*] Раздел, посвященный контролю массы, основан на презентации по контролю качества в Университете штата Висконсин в рамках курса Национальной кондитерской ассоциации (NCA), сделанной покойным Уэсли Чайлдсом ( WesleyChilds), работавшем в компании CurtisCandy. — Примеч. авт.

Останні коментарі