Кондитерская промышленность, как и многие другие отрасли промышленности, в последние годы значительно изменилась. Хотя основные рецептуры претерпели небольшие изменения, существенно изменились технологии производства (особенно это относится к методам формования небольших изделий и плиток, а также их упаковки).

В начале этой главы представляется уместным лишь отметить эти изменения, а подробнее мы рассмотрим их позже применительно к конкретным рецептурам.

Различные группы кондитерских изделий требуют специфических методов формования, чтобы их можно было оборачивать и упаковывать наиболее приемлемым для продажи способом. Вероятно, наиболее удачным новшеством оказался кондитерский батончик. Такие батончики позволяют применять экономичные методы производства, упаковки и выкладки в месте продажи.

Одновременно появились заметные улучшения в упаковке — как в применяемых материалах, так и в методах герметизации. Большинство батончиков для обеспечения длительных сроков хранения, для защиты от повреждений насекомыми и загрязнений требуют защитной упаковки. Эти факторы мы рассматриваем в отдельных главах.

Производство шоколада мы уже рассматривали, и поэтому понятно, что шоколад и сложные глазури имеют преимущественно жировую основу, содержание влаги в них очень мало (обычно менее 1%), а ингредиенты не находятся в водном растворе.

Во многих кондитерских процессах растворяющую способность сахара (сахарозы), учитывают отдельно или в сочетании с другими сахарами — такими, как глю- козный сироп (кукурузный сироп) и инвертный сахар. Существуют две основные группы сахарных кондитерских изделий: а) изделия, в которых сахара полностью растворены, и б) изделия, в которых сахара растворены частично, а частично присутствуют в форме мелких твердых кристаллов, взвешенных в растворе. Эти изделия могут быть модифицированы другими ингредиентами (например молоком и жирами). Первая группа включает твердые карамельные изделия, твердые и мягкие молочные конфеты, ирис и большинство желейных конфет. Ко второй группе относятся такие продукты, как помадка, фадж (сливочная помадка), маршмеллоу и нуга с выраженной мелкокристаллической структурой.

Обзор технологий кондитерского производства

Ниже мы увидим, что все разнообразие получаемых текстур является результатом использования различных технологических процессов и рецептур, причем все они требуют особых методов формирования отдельных изделий. Здесь мы рассмотрим общие технологические вопросы, а конкретные виды их применения см. в других разделах данной книги.

Размазка и резка

Рис. 19.1. Система размазки и резки «СопЬаг» (конструкция постоянно модифицируется)

Рис. 19.1. Система размазки и резки «СопЬаг» (конструкция постоянно модифицируется) Машина снабжена охлаждаемыми валками, которые позволяют подавать продукт непосредственно из устройства, где он готовится, на устройства формования пластин. Пластины после формования и слоения подаются в охлаждающее устройство, а затем в обычные режущие устройства и спредеры. Затем изделия глазируют.

Фирма Sollich GmbH, г. Бад-Зальцуфлен, Германия.

Это, вероятно, самый старый метод производства батончиков (плиток) и отдельных изделий из пластичных продуктов типа фаджа, нуги и различных паст. Кондитерский продукт в соответствующем пластичном состоянии, определяемом его влажностью, содержанием жира или температурой, сначала подается на валки для получения пластины требуемой толщины. Эту пластину затем подают на режущие устройства для получения широких полос, которые затем режут на узкие плитки или батончики. В настоящее время горячий продукт подают на охлаждаемые валки, позволяющие получить многослойные пластины. Пластины непрерывно режут на полоски, которые проходят через (намазочную машину) «спредер», после чего полоски режут на батончики или небольшие кусочки. Примером такого процесса является система «Sollich СопЬаг» (рис. 19.1).

Отливка или отсадка

Этот метод применяется для производства леденцов, помадных и желейных конфет, некоторых видов молочных конфет и фаджа, маршмеллоу и других изделий, которые могут быть получены в жидком виде.

Леденцы (карамель)

Некоторые продукты в жидком виде можно отливать при температуре около 150 °С в металлические формы, поверхность которых покрыта «смазкой».

Помадные, желейные конфеты, маршмеллоу

Эти продукты обычно отливают в ячейки, сформированные в крахмале (см. ниже раздел «Помадные корпуса»). Более поздние разработки — это автоматическое отсаживание и извлечение помадных корпусов и некоторых других кондитерских изделий с использованием металлических форм (фирма Cadbury-Baker Perkins), а также отсаживание карамели и ириса в силиконовые формы (фирма Baker Perkins). Силикон — это нелипкий материал, обладающий уникальными свойствами и устойчивый к относительно высоким температурам, обычным для производства карамельных кондитерских изделий.

Штамповка

Этот метод применяется почти исключительно к леденцовой карамели и некоторым видам ириса. Изготавливаются обычные ароматизированные конфеты, конфеты с наполнителем и «тянучки».

Принцип изготовления заключается в охлаждении сваренного сиропа в регулируемых условиях до достижения пластичного состояния. В таком состоянии продукт превращают в своеобразный жгут, подающийся на штампы, на которых из него жгута получают готовые изделия (обычно какой-либо определенной формы или с узором). Полученные изделия сразу же отправляют в охлаждающий шкаф и заверточную машину.

Для получения некоторых видов карамели и жевательных конфет применяют вариант этого метода, при котором полученный аналогично жгут подается в резально-заверточную машину, где с помощью высокоскоростных дисковых ножей от него отрезаются небольшие кусочки, поступающие на заверточный автомат.

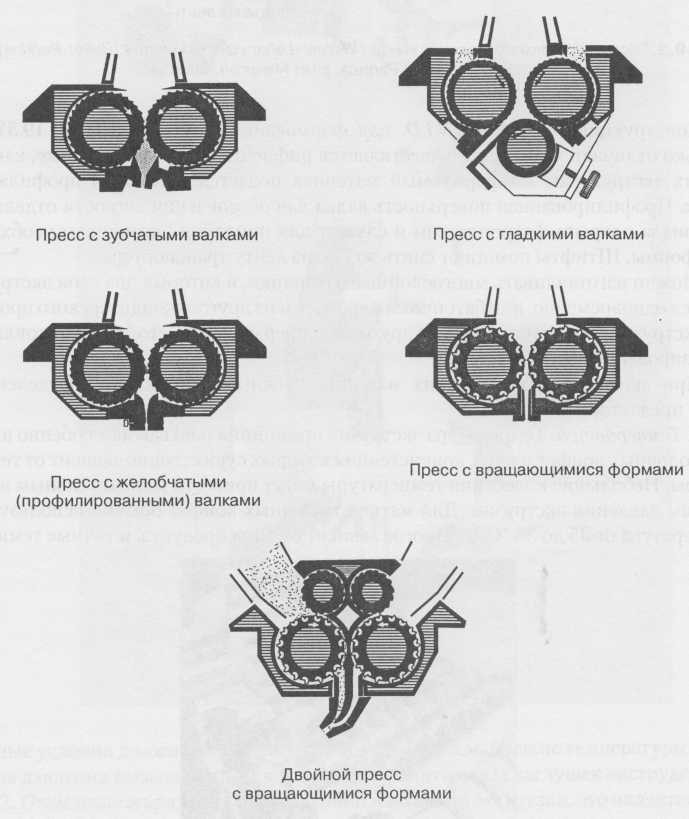

Экструзия и формование батончиков

Принцип экструзии, реализованный в производстве многих непищевых продуктов, успешно применен и в кондитерской промышленности. Применение этого процесса к производству различных продуктов — от мягких материалов типа маршмеллоу и помадных конфет до очень пластичной нуги и молочных конфет — описано в работе [2]. При этом материал, подвергаемый экструзии, подается к выпускным насадкам с помощью нескольких валков или шнеков. Профиль отверстия насадки определяет форму конечного изделия, и многие экструдеры оснащены рядом насадок, создающих жгуты, которые могут быть разрезаны на батончики или небольшие кусочки. На рис. 19.2 приведены различные валки для экструдеров, а на рис. 19.3 — сечение экструдера Wemer-Lehara с механизмом для отрезания небольших кусочков от жгутоов. На рис. 19.4 приведена конструкция экструдера Weisert-Loser для экструзии жевательной резинки и жевательных конфет.

Рис. 19.3. Экструдер для изготовления конфет Werner-Lehara фирмы Werner {Baker-Perkins) (вид сбоку), г. Гранд Рапидз, штат Мичиган, США

Рис. 19.3. Экструдер для изготовления конфет Werner-Lehara фирмы Werner {Baker-Perkins) (вид сбоку), г. Гранд Рапидз, штат Мичиган, США Конструкция экструдера N.I.D. для формования батончиков (рис. 19.5) несколько отличается. Подача осуществляется рифлеными валиками так же, как и в других экструдерах, но формуемый материал подается на второй профильный валок. Профилированная поверхность валка для обеспечения легкости отделения материала покрыта фторопластом и служит для придания батончикам необходимой формы. Штифты помогают снять жгуты на ленту транспортера.

Можно изготавливать многослойные батончики, в которых два слоя экструдируются одновременно, или батончики с корпусом из другого кондитерского продукта. Экструзия хорошо сочетается с другими непрерывными методами изготовления и глазирования.

При экструзии кондитерских изделий должны соблюдаться определенные меры предосторожности.

Температура. Температура экструзии принципиально важна, особенно в случае молочных конфет и нуги, консистенция которых существенно зависит от температуры. Небольшие колебания температуры могут привести к значительным изменениям давления экструзии. Для мягких молочных конфет обычно используется температура от 35 до 38 °С, но многое зависит от типа продукта, и точные темпера-

турные условия должны определяться опытным путем. Низкие температуры и высокие давления вызывают выбивание предохранительных заглушек экструдеров.

Отделение жира. Если жир отделяется во время экструзии, это является признаком плохого эмульгирования. Улучшение достигается при включении в рецептуру эмульгатора (например лецитина или глицерилмоностеарата).

Разрушение после экструзии. Некоторые продукты после экструзии теряют свою форму, и полоска, почти цилиндрическая в сечении, после кратковременного нахождения на ленте может стать заметно более плоской. Это обусловлено несколькими причинами:

- слишком высоко содержание влаги;

- жир не был эмульгирован и, возможно, слишком мягок;

- белок какого-либо молочного ингредиента не диспергирован надлежащим образом;

- в фадже или пастах не сформировалась кристаллическая структура или она была разрушена излишним перемешиванием после формирования кристаллов. Этот дефект может быть очень трудно уловимым, и при непрерывном производстве фаджа его появление зависит от момента добавления кристаллизующейся помады до экструзии. Определить оптимальные условия для конкретного оборудования можно только экспериментальным путем. Фирмы, специализирующиеся на производстве экструзионного оборудования, выполнили большой объем исследований в области конструирования машин для экструзии кондитерских изделий различной консистенции. Для некоторых продуктов — таких как жевательные конфеты и жевательная резинка — валковый экструдер уступает свое место многоместному шнековому (червячному) экструдеру. Эти технологии описаны в других разделах книги.

Дражирование

Принцип дражирования уже описан в главе 5. Существует два вида накатки сахаром — твердая и рыхлая. При твердой накатке последовательные слои сахарной пудры и сиропа наращивают на нужный корпус (например на орехи) и высушивают теплым воздухом, проходящим между нанесенными слоями. Рыхлая накатка выполняется сходным образом, но по холодной технологии. Используются мягкие корпуса (например пасты, желе, мягкая молочная начинка), а покрытие выполняется из сахарного (или глюкозного) сиропа и сахарной пудры. После достижения нужного размера и массы покрытия конфеты частично высушивают и покрывают глазурью. Этот процесс полностью механизирован, включая загрузку и разгрузку резервуаров, автоматическое распыление сиропов (или шоколада) и управление подачей воздуха для сушки или охлаждения к резервуарам.

Помадный крем

Кондитерская помада, изготовленная из сахара, глюкозного или кукурузного сиропа и инвертного сахара, обычно обозначается по-английски словом «creme» (крем), но в некоторых традиционных продуктах используется вариант «cream», причем в разных странах ее называют по-разному.

Помаду готовят, растворяя сахар и глюкозный сироп (или инвертный сахар) в воде и концентрируя кипячением до раствора, содержащего около 88% СВ. При температуре окружающей среды этот раствор перенасыщен сахаром и нестабилен, и если его быстро перемешать и охладить, то избыток сахара выпадает из раствора в виде мелких кристаллов. Таким образом, помадная масса имеет твердую фазу сахарных кристаллов, взвешенных в жидкой фазе, состоящей из насыщенного раствора «сахаров».

Без перемешивания и охлаждения формируются крупные кристаллы. Взбивание само по себе дает неудовлетворительные результаты, так как выделяется большое количество скрытой теплоты кристаллизации. Если взбитый сироп оставить горячим, кристаллизация замедляется и последующее медленное охлаждение приводит к образованию крупных кристаллов. Помадная масса хорошего качества должна быть мягкой по консистенции.

Первоначально помаду готовили, пользуясь только сахаром, который растворяли в воде и концентрировали кипячением примерно до уровня 88-90% СВ. Так как растворимость сахара при нормальных температурах лишь 67%, сироп концентрацией 90% весьма нестабилен и при быстром охлаждении кристаллизуется, «давая» очень крупные кристаллы.

Для преодоления этого недостатка использовали добавку, которая вызывала инвертирование части сахара и увеличивала общую растворимость — это позволило взбивать сироп в помадную массу. В качестве таких добавок применяют лимонную или винную кислоты или, что более предпочтительно, винный камень (кислый виннокислый калий). Образование инвертного сахара из сахара рассматривается в другой главе, а здесь лишь отметим, что подобные добавки разлагают часть сахара (сахарозы), который химически является дисахаридом, на два моносахарида декстрозу (глюкозу) и фруктозу. Фруктоза обладает гораздо большей растворимостью (приблизительно 80% при 20 °С), чем сахароза, и ее присутствие с декстрозой позволяет взбивать концентрированный сироп в помаду.

Этот метод применения добавки очень ненадежен, так как количество образуемого инвертного сахара сильно меняется в зависимости от чистоты сахара, времени кипячения и жесткости используемой воды. Лучшие результаты получаются при добавлении к сахарному сиропу определенного количества инвертного сахара, приготовленного отдельно.

Помада, приготовленная из сахара и инвертного сахара, имеет зернистую структуру и очень сладкая на вкус (в современном кондитерском производстве она применяется редко). Глюкозный (кукурузный) сироп заменил инвертный сахар в рецептурах помад; он менее сладок, а присутствие сложных углеводов регулирует образование кристаллов и дает более вязкую помаду, не обладающую рыхлой (рассыпчатой) консистенцией.

Производство помадной массы

Чтобы обеспечить наличие в готовой помаде сиропной фазы с содержанием СВ не менее 75% при температурах окружающей среды, при создании рецептуры помадной массы в нее необходимо включить достаточно сиропа глюкозы (кукурузного сиропа) — в противном случае могут возникнуть микробиологические проблемы. Это уело- вие достигается за счет использования соотношения сахар/глюкозный сироп 80/20 и при содержании влаги 12% содержание сиропной фазы в помаде составляет более 75%.

Увеличение содержания глюкозы в рецептуре дает более высокие концентрации, но соотношение сахар/глюкозный сироп редко увеличивают выше 75/25, так как в этом случае кристаллизация при взбивании затормаживается и консистенция помадной массы ухудшается. Помады с более высоким соотношением сахар/глюко- за выпускают для специальных целей — например для «кристаллизации» фаджа. Иногда помадную массу выпускают с соотношением сахара к глюкозе до 8 :1. Из-за кристаллической структуры она обладает очень рыхлой (рассыпчатой) консистенцией, а также ограниченным сроком хранения.

Ручной метод изготовления помадной массы заключался в растворении сахара и глюкозы в воде для получения раствора с концентрацией 75-78%, например:

Сахар 3,6 кг

Сироп глюкозы 1,0 кг

Вода 1,27 кг

Температура кипения этой смеси составляет 107-109 °С. Раствор, который должен быть свободен от всех следов нерастворенного сахара, варят до концентрации 88% при температуре примерно 117 °С. Потом этот сироп выливают на большую холодную мраморную плиту и быстро много раз переворачивают, одновременно размазывая по плите. Охлаждение и перемешивание приводят к быстрой кристаллизации, и понятно, что качество помадной массы зависит здесь от умений и энергичности работника.

В настоящее время для производства помадной массы существует два основных вида механического оборудования. Первый — периодического действия, состоит из мелкой ванны с охлаждаемым водой плоским основанием. В ванне вращается поперечная планка, снабженная лопастями в форме струга, которая переворачивает концентрированный сироп на основание ванны при его одновременном охлаждении. Эта технология создает условия для быстрой кристаллизации, благодаря чему образуется однородная помадная масса с мелкими кристаллами. Этот тип оборудования до сих пор используется многими кондитерскими фирмами в США, где его называют «Ball beater» («Быощий по мячу»). Хотя это, в принципе, машина периодического действия, она обладает тем преимуществом, что после получения помадной массы в нее могут быть добавлены и замешаны другие ингредиенты в количествах по рецептуре.

Второй тип — это машина непрерывного действия производительностью 453- 635 кг/ч. На рис. 19.6 и 19.7 показаны две отдельные части процесса: изготовление помадной массы и изготовление крема. Во втором случае вводится некристаллизуе- мый сироп, ароматизаторы и красители.

Сироп готовят по упоминавшейся выше рецептуре. По современным высокопроизводительным технологиям раствор сахара и глюкозы обычно готовят с помощью аппарата, называемого диссольвером, в котором сахар и глюкоза из резервуаров для хранения разводятся водой в пропорции, соответствующей рецептуре, и подаются в резервуар, который служит для загрузки варочного аппарата.

Диссольверы непрерывного действия работают на основе объемного или весового дозирования. Взвешивание считается более надежным, так как при объемном

Рис. 19.6. Непрерывное изготовление помадной кремы и крема. Фирма Baker Perkins, г. Питерборо, Англия

Рис. 19.6. Непрерывное изготовление помадной кремы и крема. Фирма Baker Perkins, г. Питерборо, Англия Рис. 19.7. Принцип непрерывного получения помадной массы и крема. Фирма Baker Perkins, г. Питерборо, Англия

Рис. 19.7. Принцип непрерывного получения помадной массы и крема. Фирма Baker Perkins, г. Питерборо, Англия a. Микропленочный варочный аппарат g. Смесительная труба 1

b. Некристаллизуемый сироп h. Смесительная труба2

c. Охлаждающий барабан j. Фраппе

d. Хранилище сиропа к. Ароматизатор

e. Устройство взбивания крема i. Выпускной насос

f. Выпуск помады для повторного расплавления другими методами

дозировании точность зависит от плотности сахара и, в частности, от наличия комков, хотя при подаче бестарного сахара вероятность этого мала.

Готовый сироп затем подается на установку изготовления помадной массы через подогревательный аппарат, который поднимает температуру сиропа перед его подачей в варочный аппарат непрерывного действия (проточный нагреватель). Такие аппараты бывают двух видов — один имеет змеевик, в который сверху подается сироп, причем этот змеевик окружен паровой рубашкой и передает тепло опускающемуся сиропу, выпаривая воду. Во втором используется принцип выпаривания тонкой пленки сиропа с нагретой внутренней поверхности цилиндра. Примером такой конструкции может служить микропленочный варочный аппарат.

Концентрация сиропа определяется температурой сиропа, выходящего из варочного аппарата. В современных установках используют автоматические регуляторы, в которых сигналы изменений температуры подаются для регулирования давления пара и скоростей насосов, перекачивающих сироп. Так достигаются результаты, гораздо более стабильные, чем при ручной регулировке на основе визуальных наблюдений по термометру, помещенному в сироп на выходе из варочного аппарата. Сироп при температуре около 117 °С должен охлаждаться в непрерывном режиме, и это достигается за счет того, что сироп капает из варочного аппарата на большой, медленно вращающийся металлический барабан, охлаждаемый изнутри распылением воды. За время поворота барабана примерно на 270° сироп охлаждается со 117 °С до примерно 38 °С и с помощью скребкового ножа этот переохлажденный сироп удаляется с барабана и подается во взбивающее устройство. На поверхности барабана кристаллизация во время охлаждения происходить не должна, поэтому после скребка на поверхность барабана направляются из инжекторов струи пара для предотвращения кристаллизации в очень тонкой остаточной пленке сиропа до того, как на барабан снова поступит сироп из варочного аппарата.

Взбивающее устройство состоит из квадратного или цилиндрического корпуса длиной около 93 см и диаметром около 50 см, снабженного металлическими штырями и охлаждающей водяной рубашкой. Валы, также снабженные штырями, вращаются внутри кожуха и обеспечивают взбивающее действие штырей, фиксированных в рубашке. Внутри устройство сконструировано так, что кристаллизующаяся помадная масса движется от места поступления сиропа к выходу массы, при этом для достижения максимальной эффективности взбивающего устройства важно, чтобы оно было заполненным. Это достигается с помощью регулируемого ползуна на выходе.

Качество помадной массы в основном определяется эффективностью взбивающего устройства, которое наряду с достижением ускоренной кристаллизации должно обеспечить отвод скрытой теплоты с помощью достаточного потока воды через рубашку.

Температура массы, выходящей из взбивающего устройства, должна быть менее 43,3 °С, и максимальное формирование кристаллов должно происходить во взбивающем устройстве с помощью механического действия и охлаждения. Если после взбивания будут формироваться более крупные кристаллы, и помадная масса станет грубой.

Изучение помады под микроскопом должно демонстрировать равномерное распределение кристаллов сахара по размерам, наибольшее количество которых должно иметь размеры 10-15 мкм. Присутствие значительного количества более крупных кристаллов или неравномерное распределение размеров указывает на неэффективную работу взбивающего устройства (его механической части или охлаждения). Иногда кристаллизацию замедляет присутствие небольших количеств коллоидных веществ (крахмала, желатина или яиц). Эти вещества могут присутствовать, если при приготовлении сиропа в него помимо сахара и глюкозы вводят пищевые отходы кондитерского производства. Сироп из этих отходов может давать грязноватый цвет, а в некоторых случаях может происходить частичное инвертирование сахарозы, в связи с чем при переработке отходов необходимы специальные меры (см. ниже раздел «Повторное использование»).

Машины для изготовления помадной массы также выпускаются в виде небольших отдельных агрегатов. Сироп для подачи в эти машины может готовиться отдельно в котле или с помощью диссольвера непрерывного действия и подаваться в охлаждающую трубу, а затем во взбивающее устройство с охлаждающей рубашкой. Машины такого типа изготавливаются фирмой Otto Hansel (рис. 19.8).

Повторное темперирование помадной массы

В прошлом много споров возникало по вопросу о необходимости «созревания» помадной массы, и кондитеры старшего поколения всегда оставляли свежую массу в ваннах для «созревания». В результате возникала необходимость большого объе-

ма ручных работ для извлечения массы из ванн в чаны для расплавления. Такая практика продолжала существовать даже после внедрения высокопроизводительного оборудования для непрерывного изготовления помадной массы, и со стороны технологов потребовалось много усилий, чтобы преодолеть предубеждение, на котором она была основана.

Вероятно, единственный случай, подтверждающий необходимость «созревания», — это изделия, известные в США как кремовые конфеты ручной раскатки {«cremes»). Если требуется определенная консистенция, то при их изготовлении используется экструзия или отсаживание с помощью валков.

Для массового производства помадных корпусов и особенно корпусов, предназначенных для покрытия шоколадом, такой разрыв в последовательности операций просто недопустим. Процессу темперирования, необходимому, чтобы преобразовать помаду в жидкость для смешивания с ароматизаторами, красителями и другими ингредиентами, а также сделать возможной отливку помады в формы или шоколадную оболочку, было посвящено много исследований.

Традиционно процесс заключался в помещении помады из ванн в котлы с паровой рубашкой, оснащенные лопастями, и нагревании ее до температуры 57-66 °С, добавляя сиропный боб[*]. Боб готовили как сироп из сахара и глюкозы по той же рецептуре, что и помаду, но иногда с более высоким содержанием глюкозы. Был период, когда приготовляли боб низкой концентрации (до 50%), но это довольно опасно, поскольку при избытке сиропа готовая помада может оказаться способной к брожению. Боб должен иметь концентрацию не менее 75% концентрации сиропа и лучше, чтобы соотношение сахар/глюкоза в нем было таким же, как у помадной массы.

Температура расплавленного материала зависит от содержания влаги в помадной массе, состава ингредиентов и требуемой при отливке текучести.

Процесс темперирования повышает текучесть вследствие увеличения доли сиропной фазы. Этот рост сиропной фазы обеспечивается некоторыми кристаллами сахара в помадной массе, перешедшими в раствор или частично растворенными и уменьшившимися в размере.

Горячая жидкая помадная масса после отливки в формы или оболочки охлаждается и застывает. Это происходит вследствие роста кристаллов сахара из сиропной фазы и увеличения размеров уже существующих кристаллов (процесса, противоположного тому, который протекает при плавлении). Рост количества и размеров кристаллов придает плавленой помаде грубую консистенцию, а при низком содержании влаги место разрыва такой помадки имеет вид излома.

При темперировании помадной массы величина кристаллов зависит от скорости расплавления и охлаждения, а также от достигнутого уровня температуры. Температуры выше 65,5 °С приводят к заметному увеличению сиропной фазы, а когда она кристаллизуется, это часто дает крупные кристаллы. Если в конце темперирования температура поднимается до более высокой, то получают более грубую консистенцию помадной массы, подобную консистенции фаджа.

Размеры кристаллов крема для высококачественного ассорти должны составлять 20-30 мкм. Любое сколько-нибудь значительное количество кристаллов с размерами более 30 мкм огрубляет вкус.

В настоящее время доказано, что независимо от применяемого процесса расплавления помадной массы нет необходимости в ее предварительном созревании. Свежеприготовленная помадная масса может быть нагрета вместе с ароматизаторами, бобом и любыми другими ингредиентами до температуры расплавления, а затем отлита в формы или оболочки без какого-либо отрицательного влияния на качество продукта.

Для получения помадной массы непосредственно из установки разработаны миксеры непрерывного действия, но этот метод лучше использовать, когда требуется большой выход продукта одной рецептуры (рис. 19.6 и 19.7). Во многих случаях предпочтительнее сохранять базовую помадную массу (с бобом или без него). Для этого можно использовать большие резервуары с водяной рубашкой и медленно движущимися лопастями мешалки с автоматическим поддерживанием температуры воды в рубашке резервуара на уровне 49-54 °С. Поскольку резервуар закрыт крышкой, для предотвращения избыточной конденсации влаги желательно обеспечить вентиляцию. В таких условиях можно хранить помаду до 12 ч и рост кристаллов в ней незначителен. Помадную массу можно извлечь из резервуара для смешивания в котле с сиропом, ароматизаторами и другими ингредиентами. Для производства изделий с несколькими корпусами на формующих машинах помадная масса из резервуара поступает достаточно жидкой, чтобы ее прокачивать в котлы через трубопроводы. Иногда между резервуаром для хранения и котлами применяется непрерывная циркуляция по трубам, но в такой системе из помадной массы происходит частичная потеря влаги и за этим нужно тщательно следить — в противном случае в готовом изделии окажется крем грубой консистенции, а на насадках, отсаживающих крем, будут образовываться «хвосты» (см. схему на рис. 19.9, дополняющую рис. 19.6 и 19.7).

Фраппе или взбитый крем готовят, растворяя яичный белок или его заменитель в воде, а затем его смешивают с сахарным/глюкозным сиропом. Далее эту смесь взбивают в пену с помощью высокоскоростной взбивальной машины при нормальном или повышенном давлении.

Предложено много рецептур с различными концентрациями сиропа и различными количествами вещества, способствующего взбиванию. Технологу остается разработать рецептуру для получения в готовом продукте желаемой текстуры. Ниже приведены типичные примеры яичного фраппе и фраппе с заменителем.

| Яичное фраппе Яичный белок | 113 г | Выдержать в воде в прохладном месте 24 ч и пропустить через мелкое сито |

| Вода | 213 г | |

| Сахар | 2,26 кг | Растворить и варить до 107,2 °С |

| Сироп глюкозы | 3,17 кг | |

| Вода | 1,12кг |

Дать сиропу охладиться до 60 °С, а затем добавить раствор яичного белка и взбить. Плотность получаемой пены (фраппе) составляет около 0,35-0,5. Посколь-

Рис. 19.9. Схема устройства для непрерывного изготовления помадной массы. Фирма Baker Perkins, г. Питерборо, Англия

Рис. 19.9. Схема устройства для непрерывного изготовления помадной массы. Фирма Baker Perkins, г. Питерборо, Англия Продукт, получаемый в точке А, требует дальнейшей обработки. Продукт, получаемый в точке В, готов к немедленному использованию.

На схеме видно, что некристаллизованный боб из варочного аппарата 4 передается на предварительное смешивание 7.

Использование фраппе: в производстве кремовых корпусов для наборов ассорти или конфет с начинкой используются некоторые проверенные основные рецептуры и расплавление, описанное выше. Если расплавленной помаде с ароматизаторами и красителями дать застыть, обычно получается весьма плотный продукт, а при включении фраппе получается менее плотная консистенция.

1.Резервуар 7. Шнек предварительного смешивания

2.Насос 8. Резервуар для фраппе и насос

3.Спиральный варочный аппарат9. Резервуар для красителя и насос

4.Дозирующий клапан 10. Резервуар для ароматизатора и насос

5.Охлаждающий барабан 11. Шнек повторного смешивания

6.Взбивальная машина12. Выпускной насос

ку она может храниться ограниченное время, ее следует использовать в помадке в течение нескольких часов.

Яичные сиропы перед взбиванием рекомендуется пастеризовать (подробнее об этом см. главу 11).

Широко применяется патентованное средство для взбивания Ну/оата, в руководстве по применению которого приведены следующие рецептуры:

| Фраппе для стандартной взбивальной машины | ||

| Hyfoama DS | 99 г | Смешать и взбить до плотной пены |

| Вода | 1,36 кг | |

| Сахарная глазурь | 2,26 кг ] | |

| Сахар | 6,35 кг ] | Прокипятить до 111 °С |

| Вода | 1,80 кг ] | |

| Глюкоза | 12,7 кг | Добавить к порции сахарного сиропа, а затем добавить смесь к пене и взбить снова до густой пены |

| Hyfoama DS | 99 г | Смешать Hyfoama и воду Добавить глюкозу и хорошо перемешать |

| Вода | 198 кг | |

| Глюкоза | 0,45 кг | |

| Сахар | 8,6 кг | Прокипятить до 110 °С |

| Вода | 2,72 кг | |

| Глюкоза | v12,2 кг | Добавить к порции сахарного сиропа, а затем добавить эту смесь к дисперсии Нуfоаmа и взбивать 3 мин при давлении 30 фунтов /кв. дюйм |

Считается, что фраппе с Hyfoama обладают хорошей стабильностью, но лучше использовать их в течение 24 ч после изготовления. Новые разработки, выполненные в последнее время в США на основе изолятов соевого белка, привели к выпуску специальных белков для взбивания, обладающих определенными преимуществами по сравнению с яичными и молочными белковыми продуктами.

Термины сбитый крем (whip) и фраппе (frappe) иногда используют, чтобы охарактеризовать плотность продукта, причем сбитые кремы (whips) обычно обладают меньшей плотностью и хуже хранятся, а фраппе обладают большей плотностью, содержат больше сиропа и хранятся дольше.

Сбитые кремы и фраппе могут использоваться в помадных основах в различных количествах (в зависимости от требуемой конечной плотности). Использование их в количестве 7-10 фунтов на 100 фунтов помадной основы дает хорошую взбитую (нежную) текстуру, не осложняя отсаживания на механическом оборудовании, а до 25 фунтов на 100 фунтов используют для очень легких конфет, но при этом могут возникнуть сложности при отливке. При использовании такой рецептуры можно применять методы экструзии.

Оборудование для производства фраппе

Фраппе используют не только в помадной массе, но и в нуге, фадже, маршмеллоу и в других изделиях, где требуется менее густая консистенция.

Обычная взбивальная машина. Для небольших партий можно использовать вертикальную планетарную взбивальную машину (например, взбивальную машину компании Hobart), а для более крупных партий иногда применяют U-образные ванны с горизонтальными взбивальными органами.

Взбивальные машины для работы под давлением. В таких машинах используется принцип взбивания сиропа и пенообразующего вещества (пенообразователя) в герметически закрытом резервуаре, причем конечная плотность фраппе зависит от количества сиропа и давления воздуха в резервуаре. В машинах такого типа давление воздуха используется для выгрузки фраппе через клапан и трубу в нижней части резервуара. Примером такой машины может служить взбивальная машина для работы под давлением компании Morton (см. ниже раздел «Маршмеллоу»).

Этот процесс неизбежно оказывается периодическим, но для производства крупных партий выпускаются машины непрерывного действия для взбивания под давлением. Раствор вещества, способствующего взбиванию в сиропе, готовится партиями или путем дозирования ингредиентов в диссольверы непрерывного действия, а затем доводится до стандартной температуры в резервуаре для хранения до поступления во взбивальную машину. Из этого резервуара сироп подается во взбивальную машину для обработки под давлением со стандартной скоростью вместе с дозируемым потоком воздуха или инертного газа (например азота) при заданном давлении. Аэрированная партия непрерывно выгружается через обратный клапан, а ее плотность регулируется скоростью подачи сиропа и воздуха (по такому принципу работает машина фирмы Oakes). Для непрерывно работающего оборудования, использующего яйца или желатиновые сиропы, огромную важность имеет санитарная обработка. Остатки продукта в трубопроводах, насосах и т. д. могут послужить средой для размножения микроорганизмов, в связи с чем необходимо проводить плановые мойки и дезинфекцию (предпочтительнее применять съемные трубопроводы и калачи).

Темперирование помадной массы

Мы уже частично рассматривали темперирование помадной массы. При наиболее гибкой технологии применяются котлы низкого давления с паровой рубашкой (20 фунтов на кв. дюйм) вместимостью до 500 фунтов (230 кг), которые должны быть оснащены медленными месильными органами с лопастями, непрерывно очищающими стенки котла. Движение лопастей должно перемещать массу и в вертикальном направлении. В этом процессе важно обеспечить тщательное перемешивание за минимальное время, особенно при использовании фраппе. Длительное перемешивание или перемешивание при высокой скорости вызывает ухудшение вспенивания и колебания плотности. Оборудование для темперирования помадной массы выпускается разными производителями.

Темперирование помадной массы для отливаемых кремов в котле. Кремы для ряда рецептур могут быть изготовлены для отливки в ячейки, отформованные в крахмале, в шоколадные формочки или, в последнее время, в металлические, пластиковые или резиновые формы.

При использовании помадной массы из резервуара для хранения обычно делают следующее. Количество фраппе по рецептуре добавляют в котел для переплава. Затем добавляют помадную массу из резервуара для хранения при периодическом перемешивании до достижения количества по рецептуре. После этого замешивают примерно половину боба и температуру смеси поднимают до температуры плавления — 60-63 °С — или другой требуемой. Затем добавляют дополнительное количество боба для получения нужной текучести, ароматизаторы, красители и раствор кислоты. При использовании инвертазы она должна быть добавлена как можно позже перед отливкой, а температура помадной массы не должна превышать 65 °С (см. главу 16).

Если в качестве ингредиентов используют джем или концентрированную мякоть фруктов, они вызывают заметное разбавление и могут увеличить объем сиропной фазы до такой степени, что при охлаждении после отливки может произойти кристаллизация с образованием грубых кристаллов (гранулирование). В таких случаях боб может не потребоваться или, по крайней мере, его количество может быть уменьшено. При добавлении фруктов или их мякоти необходимо принять меры, чтобы концентрация сиропной фазы не уменьшилась ниже 75%, и всегда надежнее использовать фрукты в виде варенья или консервов с сиропом сахара или глюкозы также с минимальной концентрацией в 75%[†]. Это верно и при добавлении в помадную массу нарубленных консервированных фруктов или цукатов. Приобретаемые консервированные фрукты и кожура (цукаты) зачастую характеризуются концентрацией сиропной фазы около 70% и при использовании могут создать участки микробиологической активности в готовом изделии. Такие фрукты должны подвергаться тепловой обработке в сиропах с более высокой концентрацией (см. главу 14).

Периодически появляются предложения включать в помадную массу различные желатиновые или коллоидные ингредиенты на стадии темперирования или в сироп перед кипячением и взбиванием. По нашему мнению, указываемые достоинства этих добавок обычно преувеличены. Коллоидные вещества, добавленные на стадии сиропа, замедляют кристаллизацию во взбивальной машине. Желатиновый, агаровый или крахмальный сироп, введенный во время темперирования, приводит к «застыванию» охлажденной массы, а это не обязательно является улучшением. Некоторые ароматизаторы на основе эфирных масел могут оказывать разрушающий эффект на аэрирование, обеспеченное введением фраппе, а некоторые могут разрушаться из-за окисления (см. далее раздел «Маршмеллоу»).

Отливка помадной массы в крахмал

Основной технологией для производства помадных корпусов шоколадных конфет на протяжении многих лет была отмывка жидкой помадной массы (приготовленной так, как было описано выше) в углубления, отформованные в лотках с кукурузным крахмалом. Эти лотки, имеющие обычно размеры 80 х 40 см и глубину около 5 см, неплотно наполняются кукурузным крахмалом, известным как формовочный крахмал. Хотя можно использовать и чистый кукурузный крахмал, формочки лучше образуются в крахмале, пропитанном примерно 0,05-0,10% очищенного минерального масла (белое медицинское масло). «Использованный» крахмал лучше сохраняет отпечатки (формочки), чем «свежий», из-за остатков сахара от кондитерских изделий, который заставляет частицы крахмала слипаться. Для снижения производственных затрат на большинстве кондитерских фабрик крахмал используют до тех пор, пока не потребуется полная его замена.

В заполненном лотке с крахмалом углубления формуют с помощью жесткой плоской деревянной или металлической пластины с рядами выступов, форма которых соответствует тем углублениям, которые должны быть сделаны в крахмале, а в конечном итоге — форме отлитых изделий. Эти выступы часто называют «пипсами» (pips — косточка, зернышко) и изготавливают из пластика, дерева или металла. Для предотвращения прилипания к ним крахмала при вдавливании они могут быть отполированы графитом. Расстояния между выступами и количество крахмала в лотке таковы, что после «формовки» остаются четкие отпечатки и ровная верхняя поверхность. При этом важна влажность крахмала, а чтобы отлитая помадная масса после охлаждения могла извлекаться из лотков с крахмалом, ее наружный слой должен быть достаточно плотным, что достигается за счет перехода влаги из помадной массы в крахмал.

В обычных производственных условиях равновесное содержание влаги формовочного крахмала составляет 12-14%, что дает плохую поверхность помадных корпусов и может даже привести к прилипанию крахмала к поверхности каждого изделия, что существенно ухудшает его вкус. Для отливки большинства помадных масс содержание влаги в крахмале должно быть 6-8%, и в этих условиях помадные корпуса удаляются из крахмала через 5-8 ч, если они за это время достаточно остыли. Такие условия позволяют получить твердую поверхность изделий.

Можно также отливать помадную массу в крахмал с содержанием влаги 9—11% (если ее оставляют на ночь), но при этом получается несколько иная текстура изделий. Первый метод предпочтительнее особенно в случае масс с высоким содержанием фраппе или джема, мякоти и других гигроскопичных ингредиентов. На практике успешно применяются условия, приведенные в табл. 19.1, выбранные в результате большой экспериментальной работы.

В зависимости от условий работы, планирования и свойств корпусов применялись другие условия. Интересен пункт 1 в табл. 19.1. Здесь температура расплавления отливаемой помадной массы поднималась до более высокой 74 °С. Помадная масса в крахмале охлаждалась с помощью потока воздуха, и застывание происходило с небольшой потерей влаги. Помадные корпуса имели рыхлую текстуру с кристаллами сахара больше, чем обычно.

Важна температура крахмала, в который отливается помадная масса. Крахмал должен быть правильно высушен и быть негорячим, иначе масса может «утонуть» в крахмале с образованием корки. Оптимальная температура для помадной массы — 30-32 °С. Это не относится к некоторым джемам или желе с низким содержанием влаги, где используют горячий крахмал и нагрев в печи.

Некоторые помадные корпуса после извлечения из крахмала можно хранить в течение ограниченного времени, используя второй метод. Наиболее пригодными условиями для помадных корпусов, хранящихся тонкими слоями в вентилируемых лотках, являются 18,3 °С и относительная влажность 65%. В этих условиях происходит некоторое подсыхание поверхности, что предотвращало слипание корпусов.

Регулирование состояния помадных и других корпусов, отлитых в крахмал для подачи их в глазировочные машины, в которые также поступает много других корпусов — молочные, желе и фадж — задача непростая. Непросто также регулировать влажность крахмала, в который отливается корпус. Эти проблемы мы рассмотрим ниже, в разделах, касающихся оборудования.

Оборудование для отливки кондитерских изделий в крахмал

Еще недавно производство всех корпусов кондитерских изделий выполнялось вручную и полумеханически. Такие способы заслуживают описания, поскольку

Таблица 19.1. Влияние содержания влаги на крахмал при отливке помадной массы

| Вид изделий | Содержание влаги в крахмале, % | Атмосферные условия | Извлечение после отливки, ч |

| 1. Простой помадный корпус, без фраппе, только ароматизаторы на основе эфирных масел | 10-11 | Температура 16-17 °С Отн. влажность 55-60% Обдувание лотков воздухом | Через 3-4 |

| 2. Помада с фраппе, эфирным маслом или синтетическим ароматизатором. Некоторые помады, содержащие джем или мякоть | 6-8 | Температура окружающей среды, Отн. влажность 55-60% Движение воздуха только за счет конвекции | Через 5-8 |

| 3. Помада с фраппе (или без), эфирным маслом или синтетическими ароматизаторами. Некоторые помадные корпуса с джемом | 9-11 | Окружающей среды | Через 16-24, оставлены на выходные |

| 4. Очень легкие помады, маршмеллоу | 4-6 | То же | Через 6-16, в зависимости от рецептуры |

они до сих пор широко применяются в опытных кондитерских цехах. Применяемые методы, которые в настоящее время механизированы, представлены на схемах (рис. 19.10).

Первым достижением механизации стала машина, делавшая углубления в лотке с крахмалом и перемещавшая лоток на коротком цепном транспортере к многосопловому отсадочному устройству, питаемому от бункера, в который поступала горячая текучая помадная масса. Отсадочная машина, работающая с помощью поршня, обеспечивала точное дозирование жидкой помадной массы в каждое крахмальное углубление. Лотки с крахмалом подавались вручную по одному с одной стороны машины, и после наполнения рядов углублений вручную от отсадочной машины также вручную убирались с другой стороны и складывались в стопы, чтобы дать возможность помадным корпусам охладиться и застыть. После застывания их извлекали из крахмала и снимали осевший крахмал в другой машине, которая также наполняла крахмалом пустые лотки. Иногда машину дополняли вращающимся ситом для отделения от крахмала крупных остатков помады перед наполнением лотков.

Чтобы высушить крахмал, заполненные лотки укладывали в обогреваемом помещении до использования и незадолго перед заполнением помадной массой их оттуда извлекали. Для получения корпусов требуется сухой, но не горячий крахмал.

На некоторых кондитерских фабриках этот метод применяется до сих пор, но на крупных предприятиях последовательность операций полностью механизирована в оригинальной могуль-машине (рис. 19.11 и 19.12).

Рис. 19.10. Отливка помадных корпусов в крахмал вручную

Рис. 19.10. Отливка помадных корпусов в крахмал вручную При ручной отливке отсаживаемое изделие получается подъемом и опусканием заостренной палочки. После охлаждения и застывания помадные корпуса отделяются просеиванием

Эта машина выполняет следующие операции:

- Получение стопы лотков с крахмалом, а также с отсаженными предварительно охлажденными и застывшими корпусами.

- Снятие лотков по одному и подача их в первый отсек машины, который переворачивает их над вибрационным ситом.

- Вибросито позволяет крахмалу проходить в отверстия, а помадные корпуса движутся по ситу, где встречаются с колеблющимися кисточками, которые удаляют большую часть приставшего к ним крахмала. Эти помадные корпуса затем извлекаются из машины в лотки или на конвейеры, а затем они поступают в глазировочные машины для глазирования шоколадом или кондирования. Перед глазировочным устройством оставшаяся крахмальная пыль, приставшая к помадным корпусам, удаляется продуванием воздуха и извлекающим устройством (современное оборудование для подачи помадных корпусов непосредственно в глазировочное устройство описано ниже).

- Затем крахмал автоматически подается в рециркуляционное устройство, в котором он сначала проходит через сито для удаления частиц застывшей помадной массы, а затем через сушильный аппарат (см. ниже).

- Восстановленный крахмал возвращается по конвейеру в могуль-машину, где им наполняются пустые лотки, которые были перевернуты на этапе 2, и затем крахмал выравнивается.

- Заполненные лотки затем проходят под устройством формования ячеек (пластиной с выступами), работающее синхронно с движением заполненных лотков вперед к устройству отсаживания помадной массы.

- Лотки с крахмалом, в котором сформированы ячейки, двигаются под рядом отсаживающих насадок, и за счет синхронизации ряд отсаженных изделий из помадной массы (которых может быть в зависимости от размера устройства до 30- 40) попадает в ячейки.

- Лотки с теплыми жидкими изделиями затем автоматически складываются в стопки и поступают в помещение для охлаждения.

Для кондиционирования крахмала могут использоваться несколько могуль-машин, и иногда высушенный крахмал применяется для частичного кондиционирова-

Рис. 19.11. Машина для формования в крахмале NID 301S. Фирма N.I.D. Pty., г. Александрия, Австралия

Рис. 19.11. Машина для формования в крахмале NID 301S. Фирма N.I.D. Pty., г. Александрия, Австралия Рис. 19.12. Машина с внешней системой кондиционирования крахмала в разрезе

Рис. 19.12. Машина с внешней системой кондиционирования крахмала в разрезе ния потока крахмала, проходящего через последовательность могуль-машин, но этой процедуры лучше избегать, если не обеспечивается надлежащее перемешивание.

С микробиологической точки зрения очень полезны нагрев и сушка крахмала через регулярные интервалы времени. В постоянно используемом крахмале могут накапливаться дрожжи, плесени и бактерии, а периодический нагрев и сушка существенно уменьшают жизнеспособность этих организмов.

Некоторые могуль-машины оснащаются встроенными устройствами сушки, которые используют повышенные температуры, пневматическим подъемником и циклоном. Сушилки взрывоопасны, в связи с чем во всех установках для сушки крахмала необходимо соблюдать нормативные требования относительно наличия искробезопасных переключателей, взрывозащитных стен, вентиляционных устройств и контейнеров с песком для тушения пожаров. Считается, что современные достижения в области сушки крахмала уменьшают взрывоопасность и дают экономию при нагревании. Примером может служить сушилка с псевдоожиженным слоем и охладитель модульной конструкции, которые могут быть встроены в любую могуль-систему, схема которой представлена на рис. 19.13.

Установка Vortex с замкнутой системой может дополнять любую могуль-ма- шину для аэрационного кондиционирования крахмала с производительностью 8- 10 т/час. Фирма N.I.D. Pty., г. Александрия, Австралия.

Установка пневматического удаления крахмала (рис. 19.14). В этой новой машине нет необходимости переносить изделия, собранные в лотки после просеивания, вручную на транспортер к глазировочной машине.

Отсек отсаживания аналогичен изображенному на рис. 19.11. Фирма N.I.D. Pty., г. Александрия, Австралия.

Последовательность выполняемых операций:

1.Лоток, наполненный формовочным крахмалом с отсаженными в него изделиями, помещается под плотно прилегающую к нему крышку.

2.Лоток и его содержимое перемещаются специальным устройством на конвейер с сетчатой лентой. Во время этого процесса лоток, его содержимое и конвейер или

Рис. 19.13. Схема установки \Zortex для аэрационного кондиционирования крахмала

Рис. 19.13. Схема установки \Zortex для аэрационного кондиционирования крахмала переносящая лоток платформа (шлеппер) неподвижны друг относительно друга (при этом лоток оказывается перевернутым — примеч. пер.)

3.Затем лоток аккуратно поднимается уже без содержимого, переворачивается снова вниз дном и помещается на вход отсека наполнения крахмалом. Затем лоток

Рис. 19.14. Установка пневматического удаления крахмала «Виск» (описание в тексте)

Рис. 19.14. Установка пневматического удаления крахмала «Виск» (описание в тексте) вновь наполняется, крахмал выравнивается, в нем создаются ячейки и лоток передается к отсаживающему устройству.

4.Крахмал отделяется от изделий (которые остаются расположенными в том же порядке, что и в лотке) сжатым воздухом из быстровращающихся форсунок. Этот псевдоожиженный крахмал поступает в систему кондиционирования и рециркуляции крахмала.

5. Изделия, освобожденные от основной массы крахмала, поступают на окончательную очистку, где весь оставшийся крахмал удаляется со всех поверхностей изделий сжатым воздухом из вращающихся форсунок с мелкими отверстиями.

6. Изделия, по-прежнему находящиеся в тех же положениях, после выхода из установки пневматического удаления крахмала переворачиваются для передачи на конвейер глазировочной машины.

Такая система, в отличие от традиционной технологии удаления крахмала, позволяет работать с хрупкими изделиями типа сахарных корпусов ликерных конфет.

Некоторые отсадочные могуль-установки могут производить два вида изделий — с двумя отдельными отсаженными продуктами или с одним продуктом в другом. Вторая система очень удобна для изделий с джемом. Орехи, вишня или другие продукты могут помещаться вручную или механически в углубления в крахмале, которые затем заполняются отсаживаемой помадной массой.

Отсадочные могуль-установки состоят из У-образных бункеров с водяной рубашкой и оснащены расположенными сверху крупными ситами лоткового типа для удаления любых примесей и комков. Бункеры поддерживаются заполненными с помощью системы расплавления.

Наряду с большим разнообразием помадных масс в крахмальные формочки могут отливаться и многие другие виды кондитерских продуктов — при условии, что разработана такая рецептура, при которой продукт при охлаждении и частичной сушке застывает (желе, ореховые пасты, марципан, рахат-лукум, мягкие молочные конфеты, фадж, маршмеллоу, многие виды жевательной резинки и пастилы).

Для помадных масс важна консистенция, и часто совершаемой ошибкой является их пересушивание. Обычно этот дефект возникает из-за того, что из-за поломок или плохого планирования производства изделия остаются в крахмале слишком долго.

Содержание влаги должно поддерживаться в довольно узких пределах — помадки с содержанием влаги значительно ниже 10,5% обычно бывают слишком твердыми, а при 13% и выше механизация работ затрудняется и помадные корпуса могут быть подвержены брожению.

При параметрах времени, температуры и влажности крахмала, приведенных в табл. 19.1, можно ожидать значений содержания влаги в помадке, приведенных в табл. 19.2.

Преимущества могуль-системы

Могуль-систему критиковали за большой объем циркулирующего в ней крахмала, что ведет к очень большой запыленности окружающей среды. При этом сложно поддерживать хорошее санитарное состояние оборудования, а в самом

| Условия по табл. 19.1 | Вид изделия | Типичное содержание влаги, % |

| 1 | Помадный корпус без фраппе | 10,5-11,5 |

| 2 | Помадный корпус с фраппе, эфирным маслом или синтетическим ароматизатором | 11,5-12,5 |

| 3 | Помадный корпус с фраппе или без него. Помадная масса может содержать джем | 11,0-12,0 |

крахмале могут в большом количестве появиться микроорганизмы. Однако модифицированная конструкция и хорошее обслуживание сводят эти проблемы к минимуму.

Могуль-установки, укомплектованные штампами различных конфигураций, позволяют быстро менять выпускаемый продукт. Замена штампа в отливочной машине может быть выполнена очень быстро, причем устройство по созданию оттисков относительно дешево.

Кроме того, отливка в крахмал дает сухую корочку на отсаживаемых изделиях, что облегчает работу с ними, дает интересные внутренние текстуры, а в некоторых случаях позволяет использовать рецептуры, которые невозможно применять в случае применения резиновых или металлических форм и методов экструзии.

Помадка на декстрозе (β-глюкозе)

Физико-химические свойства декстрозы мы рассматривали в главе 8, и ее моногидрат в последнее время все шире используется в кондитерских технологиях. Помимо меньшей сладости, чем у сахара, необычные кристаллизационные свойства глюкозы в различных технологиях могут оказаться как ценными, так и вредными.

В сиропах с высоким содержанием декстрозы при выдержке и охлаждении оседают кристаллы. Если в сироп не внесена затравка, эти кристаллы будут иметь форму друз, а при внесении затравки они будут ориентированными и игольчатыми, что дает неприятную «восковую» текстуру. Механическое взбивание кристаллизованного продукта приводит к нарушению ориентации, и формируется подобный помадке мягкий продукт, отсаживаемый в шоколадные формочки и лишь немного застывающий при выдержке, причем жесткую восковую текстуру он не приобретает.

Текстура готовой помадки на основе декстрозы зависит от содержания последней, степени механического перемешивания и степени кристаллизации, которая происходит после отливки помадной массы.

В некоторых рецептурах изделий с шоколадным корпусом желательно иметь жидкую начинку для отливки при температуре ниже точки плавления шоколада, но нетекучую после короткого периода времени, когда завершается формирование корочки и она извлекается из формы.

Точное содержание декстрозы зависит от свойств корпуса изделия, и лучше всего добавлять ее в виде фраппе следующего состава:

| Моногидрат декстрозы | 45,3 кг |

| Глюкозный сироп (низкоконвертированный) | 45,3 кг |

| Вода | 10,4 кг |

Кипятить до 104 °С, охладить до 52 °С (необходимо точно выдерживать эти температуры).

Затем добавить яичный белок (1,8 кг) и воду (4,5 кг). Белок должен быть предварительно выдержан в воде, растворен и профильтрован. Эта смесь «затравливается» непрерывным перемешиванием с последующим взбиванием до требуемой плотности. Она может добавляться в готовый продукт после «затравливания», а затем взбиваться. Во многих случаях оказывается, что желаемую консистенцию готовой помаде придает добавление 5-10% фраппе.

При использовании специального охлаждающего оборудования для отсаживания в формочки при высокой температуре не рекомендуется применять фраппе на основе декстрозы (для предотвращения расплавления шоколадного корпуса).

В помадах с высоким содержанием декстрозы может быть использован следующий состав базового сиропа в сочетании с фраппе:

| Моногидрат декстрозы | 20 кг |

| Глюкозный сироп (низкоконвертированный) | 11,3 кг |

| Сахар | 9 кг |

| Вода | 5 кг |

Растворить, довести до кипения и охладить до 30 °С. Помадная масса готовится путем добавления около 2% ранее изготовленной помадки или затравленного сиропа глюкозы с выдержкой в неподвижном состоянии не менее 16ч. После этого раствор должен застыть в густую пасту, которую можно взбивать с фраппе из глюкозы, ароматизирующими веществами и некоторым количеством боба (при необходимости) до достижения необходимой текучести.

Помадки на основе декстрозы готовить сложно, и поэтому необходимо немного поэкспериментировать.

Молочные начинки, ирис, фадж

Эти кондитерские изделия обязаны своим свойствам в основном присутствию молока, сливочного масла и некоторых растительных жиров. Сухие вещества молока при нагревании в присутствии воды и сахаров (сахара, инвертного сахара, глюкозы) приобретают характерный аромат благодаря реакции между молочными белками и редуцирующими сахарами. Этот процесс известен как реакция Майяра и описывается как особый тип карамелизации. Карамелизация другого типа протекает в сахаре, глюкозе и инвертном сахаре, когда сиропы варят при температурах 149-157 °С. Более сильная карамелизация, дающая другой вкус и аромат, происходит при щелочной обработке (например, при реакции двууглекислого натрия с кипящим сиропом примерно при 150 °С). «Карамельный колер» также получают действием аммиака на некоторые редуцирующие сахара.

Масло при добавлении его к кипящему при высокой температуре сиропу подвергается частичному разложению и дает характерный и привлекательный вкус и аромат. Никаким растительным жиром, используемым вместо него, не добиться такого же результата, хотя были разработаны некоторые жиры, дающие вкус, в какой-то степени приближающийся к тому, который дает масло. Коричневый сахар, светлая и черная патока дают вкус, который хорошо сочетается с карамелизованным молоком, и эти сахара широко используются в рецептурах молочных начинок.

Вкус/аромат, получаемый при нагреве СВ молока с сахарами, зависит от метода и длительности нагрева, и это вызывает жаркие дискуссии в связи с внедрением механизации. Непрерывные процессы изготовления молочных начинок неизменно приводили к потере вкуса/аромата по сравнению с периодическими процессами, однако этот недостаток вкуса/аромата преодолевается введением «карамелизато- ров», когда непрерывно изготавливаемая начинка выдерживается при температуре несколько ниже температуры изготовления в контейнерах с медленно двигающимися лопастями до формирования дополнительного вкуса/аромата. Этот процесс является непрерывным, но в системе находится больше продукта.

Различие между молочными начинками и ирисом определяются различиями в содержании молока и жира, видом жира и содержанием влаги, зависящим от степени уваривания. Существуют мягкие и твердые молочные начинки, а также мягкий и твердый ирис.

Непрерывная варка и отсутствие вкуса могут быть достоинством при производстве молочных начинок с фруктовым или мятным вкусом. В этом случае избыточная карамелизация может преобладать над слабыми вкусами/запахами.

Во всех описанных выше продуктах сахара полностью находятся в растворе в перенасыщенном виде с полностью диспергированными жиром и сухим молочным остатком (СМО).

Фадж и некоторые «зерненые» молочные начинки напоминают помадку, а часть сахара в виде небольших кристаллов распределена в оставшемся сиропе вместе с жиром и молочными ингредиентами.

Молочные ингредиенты

Свойства и состав молочных продуктов мы рассматривали в главе 10. Их поведение в производстве кондитерских изделий существенно зависит от состояния белков молока и дисперсии молочного жира, так как при переработке жидкого натурального молока в сгущенное или сухое молоко происходят изменения.

Натуральное молоко редко применяется для производства молочных конфет из-за большого объема воды, которую необходимо отделять. В производстве сгущенного молока (без сахара) эта вода более эффективно удаляется в многокорпусных выпарных аппаратах (конденсационных установках).

Если для изготовления кондитерских изделий используется жидкое или сгущенное молоко (без сахара), то добавляют стабилизаторы в виде углекислого натрия (или, если это разрешено, фосфата или цитрата натрия), благодаря чему pH повышается до уровня выше точки коагуляции (изоэлектрической точки) молочного белка.

При хранении и скисании молока значение pH свежего молока падает примерно от 6,5 до 4,5. Чем ниже pH, тем быстрее белок осаждается при нагревании (происходит створаживание).

Большинство изготовителей молочных конфет предпочитают сгущенное молоко с сахаром, которое может быть цельным или обезжиренным. Цельное сгущенное молоко с сахаром содержит молочный жир, который придает вкус и аромат, но обезжиренное сгущенное молоко с сахаром дает хорошую пасту, причем вместо молочного жира могут использоваться растительные жиры с соответствующими эмульгаторами. Применяется также цельное и обезжиренное сухое молоко, но важно убедиться в том, что порошок перед введением в кондитерскую массу хорошо диспергирован — в противном случае в готовом изделии могут оказаться его крупные частицы, и изделие будет хуже храниться из-за неполного распределения белка.

Рецептуры для этих видов молока могут быть приспособлены для изготавливаемого продукта, причем лучше вводить весь растительный жир в молоко, а затем проводить тщательное эмульгирование. Полезно готовить эти виды восстанавливаемого молока с более высоким содержанием влаги, чем стандартное сгущенное молоко — это способствует эмульгированию и растворению сухого молока. Восстановленное молоко с высоким содержанием влаги не должно храниться, так как оно подвержено микробиологической порче.

Существуют различные методы восстановления сухого молока, но следует всегда использовать молоко, полученное распылительной сушкой, которое характеризуется хорошей растворимостью независимо от того, применяется ли цельное шщ обезжиренное молоко. Сухое молоко, получаемое вальцеванием, по своим свойствам неудовлетворительно.

Восстановление сухого молока

Ниже приведены типичная рецептура и метод восстановления:

| Вода | 25 кг (или 35 кг) |

| Сухое обезжиренное молоко (распылительной сушки) | 22 кг |

| Сахар | 45 кг |

| Растительный жир точка плавления около 32 °С) | 8 кг или более |

| (в зависимости от рецептуры изделия) | |

| Лецитин | 400 г |

Энергично перемешайте воду (холодную), сухое молоко и гидрокарбонат натрия. Затем добавьте сахар и продолжайте перемешивать, нагревая до температуры не выше 70 °С.

Жир плавится, и лецитин в нем диспергируется. Затем смесь добавляется к молоку и сахару и снова хорошо перемешивается при нагревании до 70 °С.

Затем смесь для обеспечения полного диспергирования пропускают через установку эмульгирования или коллоидную мельницу. В получаемой смеси присутствует много воды (особенно при указанном в рецептуре большом ее количестве). Смесь необходимо использовать в течение суток. Все использованные принадлежности и оборудование должны быть после применения тщательно вымыты и стерилизованы.

Жиры

Настоящие кондитеры утверждают, что сливочному маслу в ирисах и молочных конфетах замены нет, и с точки зрения вкуса/аромата это действительно так. Сливочное масло к тому же эмульгируется легче, чем растительные жиры.

Тем не мене, много видов хороших молочных конфет производится с растительными жирами (в течение многих лет признанным маслом для мягкого ириса являлось отвержденное косточковое пальмовое масло), однако в связи с нестабильностью цен и поставок в настоящее время используются многие другие растительные масла (см. главу 9). Закупаемые в настоящее время жиры в основном хорошо очищены, и задача потребителя — не испортить их перегревом при плавлении, что снижает их стабильность и может вызывать с течением времени окислительную прогорклость. Нагрев жира без других ингредиентов в присутствии меди ускоряет появление прогорклости, но удивительно, что при варке молочных помадок с сахарами медные котлы успешно используются. Тем не менее тщательно проведенные испытания котлов из меди и нержавеющей стали с одним и тем же составом продукта показывают, что применение нержавеющей стали дает продукт с более длительным сроком сроком хранения.

Сахар

Свойства различных видов сахара описаны в главе 8. Коричневый сахар и сиропы используются в молочных конфетах для придания дополнительного вкуса/аромата и могут быть при необходимости добавлены для замены части или всего белого сахарного песка.

Рецептуры, технологии и оборудование для производства молочных конфет, ириса и фаджа

Существуют многочисленные вариации состава молочных конфет, диктуемые требованиями к их стоимости и качеству. Молочные конфеты высшего качества, как правило, характеризуются более высоким содержаним СМО и жиров.

Ниже приведена экспериментальная рецептура мягких молочных конфет высокого качества. Для изучающих кондитерское дело приготовление этого изделия в котле с газовым обогревом и механической мешалкой может служить хорошим подспорьем для производства этого популярного кондитерского изделия. Эксперимент может быть дополнен изменениями некоторых ингредиентов и изготовлением фаджа.

| Вода | 3 кг |

| Сахар, белый гранулированный | 4,5 кг |

| Сахар, коричневый | 4,5 кг |

| Глюкозный сироп (ДЭ 42) | 7,7 кг |

| Цельное сгущенное молоко с сахаром | 8,2 кг |

| Отвержденный растительный жир (точка плавления 32 °С) | 3,6 кг |

| Г лицерил моностеарат | 227 г |

Все ингредиенты помещают в котел и запускают мешалку. Нагрев ведется на слабом огне до растворения сахара и полного смешивания ингредиентов. Сахар и любые твердые вещества, собирающиесмя на стенках котла выше уровня жидкости, удаляют после остановки мешалки с помощью мокрой щетки. Нагрев и перемешивание равномерно кипящей смеси продолжают, увеличивая нагрев, уровень которого определяется экспериментально: сильный нагрев приводит к пригоранию и появлению в смеси темных частиц. Степень кипения определяется ручным термометром, который перед употреблением должен храниться в горячей воде. Затем нагрев уменьшают, мешалку останавливают, и термометр быстро перемещают в смеси до тех пор, пока температура не станет постоянной. Кипячение продолжают и измерение повторяют до тех пор, пока термометр не станет показывать 118 °С, после чего огонь гасят, несколько минут продолжают перемешивание, а затем смесь выгружают на охладительный стол. Обратите внимание на изменение цвета при нагревании и на охладительном столе.

Эксперимент 1. Иногда смесь оказывается переваренной, и заметно, как температура быстро растет выше 118 °С. При первом кипячении (описанном выше) часть партии можно оставить в котле, продолжая нагревание до достижения 135 °С. Продукт при этом станет очень темным. Его можно «исправить», добавив воду и прокипятив до 118 °С. Конечный результат будет совершенно иным — появится сильный, возможно «горелый» вкус/аромат и темный цвет. Исправлять ошибку таким образом не рекомендуется. Пробу можно также взять, когда температура конфетной массы достигнет 127 °С — получатся твердые молочные конфеты.

Эксперименты 2,3, 4. В этих экспериментах сироп глюкозы заменяют на:

а) глюкозный сироп с низким ДЭ;

б) глюкозным сиропом с высоким ДЭ;

в) сиропом инвертного сахара.

Во всех случаях смесь варят при 118 °С, но конечный продукт будет заметно отличаться. Смесь, содержащая глюкозу с низким ДЭ, будет обладать повышенной вязкостью (заметной при отливке) и, в конечном счете, станет более жесткой и менее сладкой. Карамель, содержащая глюкозу с высоким ДЭ, будет более жидкой и сладкой. Инвертный сахар дает более высокую текучесть и более темный цвет готового продукта; также будет заметно, что на охладительном столе продукт заметно темнеет. Вкус и аромат также меняются — несколько теряется молочный вкус и появляется склонность к проявлению горечи.

Эксперимент 5 (получение фаджа). Рецептура базовой смеси аналогична эксперименту 1 — используется глюкоза с ДЭ 42, но дополнительно добавляется 3,22 кг помадки так, как описано ниже.

Смесь нагревают до 118 °С, половину партии выгружают в другой котел и охлаждают до 82 °С, погружая котел в воду. Половину помадки добавляют к части партии при 118 °С, а другую половину — при 82 °С. В каждом случае помадку хорошо замешивают в смесь, а затем оба продукта выгружают на охладительный стол.

Молочная смесь с помадкой, добавленной при более низкой температуре, начнет «застывать» довольно быстро, а вторая будет оставаться мягкой довольно долго. Через 20 ч первый фадж будет иметь довольно рыхлую (рассыпчатую) текстуру, а второй будет по-прежнему мягким, хотя будут заметны некоторые признаки «застывания». Когда помадку добавляют к горячей смеси, кристаллы сахара в помадке почти полностью растворяются, а в охлажденной порции они сохраняются и способствуют кристаллизации сахара в исходной смеси.

Текстура молочных конфет

Молочные конфеты могут иметь мягкую, среднюю и твердую консистенцию со следующими диапазонами температур кипения и содержания влаги:

| Консистенция | Диапазон температур кипения, С | Содержание влаги, % |

| Мягкая Средняя Твердая | 118-120 121-124 128-131 | 9-10 7-8 5-6 |

Более мягкий молочный слой обычно используют для покрытия батончиков и для экструзии слоев кондитерских изделий.

При варке в открытом котле контролировать содержание влаги с помощью ручного термометра довольно сложно, так как необходимо осанавливать мешалку, а задержка в получении показаний не только дает неверные результаты, но и ведет к перегреву проукту у поверхности котла. Некоторые варочные аппараты для молочного слоя оснащены встроенными термометрами, сконструированными так, что они проходят между вращающимися лопастями, но эти термометры зачастую настолько бывают защищены массой металла, что также дают неверные результаты.

Наилучший метод регистрации температуры — это ее измерение с помощью термопары или термометра сопротивления. Эти устройства снабжаются надежными датчиками, которые могут быть помещены в кипящий продукт и связаны кабелем с прибором. При непрерывной варке датчик вставляется в поток смеси от варочного аппарата и приводит в действие контроллер так, как описано выше в разделе «Производство помадки».

Опытный кондитер способен определить твердость смеси, взяв небольшую пробу кипящей смеси и погрузив ее в воду, хотя ценность этого метода сомнительна.

Приведенные выше значения зависят от содержания СМО и жира, и лучше всего оценивать текстуру с помощью пенетрометра. Стандартный пенетрометр, применяемый в нефтяной промышленности для оценки вязкости битума, может быть приспособлен и для карамельного кулера (при использовании конуса или тупой иглы стабильные показания получают после созревания в течение 1-2 ч). В одной из модификаций пенетрометра используется подпружиненный поршень, управляющий круговой шкалой (при этом может вестись корректировка на окружающую температуру). Этот прибор монтируется в установку, и данные учитывают температуру кипения. Можно взять пробу из кипящей массы, охладить водой и снимать показания примерно через 1 мин.

Существует множество вариантов рецептур молочных конфет — с меньшим содержанием молока, с восстановленным молоком, с различными жирами, без сливочного масла, с инвертным сахаром вместо глюкозы… В них также включают орехи (обычно нарубленные), кокос, шоколад или изюм. Сироп, восстановленный из отходов, часто используют в рецептуре для замены части сахара и глюкозы, поскольку молочные конфеты — одни из немногих кондитерских изделий, позволяющих включать такой сироп без ухудшения качества.

В задачу данной книги не входит рассмотрение большого числа рецептур (см. Литературу к данной главе); освоив основные принципы производства, можно творчески экспериментировать. Большой объем информации по рецептурам молочных конфет содержится в серии статей [7]. Здесь мы лишь упомянем вещества, которые добавляют для изменения обычной текстуры карамели.

Жевательные молочные конфеты изготавливают, включая желатин в количестве около 120 г на 45,3 кг карамельного кулера. Предварительно производят набухание желатине в воде и перед добавлением его в конце варки продукта растворяют при нагревании.

Кукурузный или модифицированный крахмал ( например, Аттго) также приводит к изменению текстуры и добавляется в начале варки в виде водной суспензии. Эти продукты способствуют предотвращению потери молочными конфетами формы.

Третий вариант — это добавление фраппе, и в типичной рецептуре используется около 2, 5 кг фраппе типа Ну/оата на партию карамельного кулера в 45,3 кг. Для получения взбивного (аэрированного) продукта низкой плотности фраппе следует включать без избыточного перемешивания.

Многое из того, что было сказано о молочных конфетах, относится и к производству ириса, но у последнего в рецептуре гораздо меньше содержание влаги, молока и жира.

Карамелеобразный твердый ирис обычно варят при температуре 149-152 °С (содержание влаги в продукте при этом составляет 2-3%). Твердый ирис («баттер- скотч») — это особый вид ириса, в котором помимо сахара и глюкозы содержится только сливочное масло. Обычно в этот продукт добавляют лимонный ароматизатор. Типичная рецептура и технология получения твердого ириса:

Сахарный песок 45,3 кг 1

Сироп глюкозы 113 кг / Растворить и кипятить до 143-145 °С

Вода 18 кг

Затем замешать 3,5 кг сливочного масла (соленого) и лимонное масло (1 жидкая унция, 29, 57 мл). Масло должно быть полностью распущено в горячем сиропе.

С частично охлажденным пластичным баттерскотчем можно работать так же, как с ирисом и карамельным кулером.

«Английский» ирис, плиточные ореховые леденцы

Это кондитерские карамельные изделия характеризуются гораздо меньшим со- держанием жира и молока по сравнению с ранее описанными молочными конфетами. Их обычно готовят только из сахара или с очень низким содержанием глюкозы. Они особенно популярны в США, где арахисовые плиточные леденцы продаются в огромных количествах. Орехи при варке сиропа фактически жарятся (конечная температура составляет 152-155 °С). Ниже приведены рецептура и технология производства высококачественного продукта.

| Сахар-песок (белый) | 11,3 кг |

| Соленое масло | 9 кг |

| Соль (добавляемая) | 71 г |

| Лецитин | 28,3 г |

| Рубленый сырой миндаль | 2,26 кг |

Желательно использовать котел из нержавеющей стали. Растопите сливочное мало, добавьте воду, сахар, соль и лецитин, тщательно перемешайте при слабом нагреве до тех пор, пока температура не достигнет температуры 127 °С. Затем добавьте рубленый миндаль и продолжайте нагрев до тех пор, пока температура не достигнет 152 °С. На этом этапе между 152 и 155 °С происходит заметное потемнение, и смесь становится более текучей. Быстро выпустите смесь на холодный стол слоем толщиной около 0,6 см. Эта толщина очень важна — при ее несоблюдении ирис становится переваренным и приобретает жженый привкус. Для формирования плиток в горячий жидкий ирис может быть вдавлена разделительная рамка. Возможны модификации с пониженным содержанием сливочного масла и другими видами ореха. При этом можно использовать некоторое количество глюкозного сиропа с жареными или нежареными орехами. Степень «прожаривания», получаемая при добавлении орехов на разных стадиях процесса приготовления, позволяет получать разные варианты вкуса.

Фадж (джерси или итальянский крем)

Экспериментальное приготовление фаджа было описано выше. Появление кондитерского продукта под названием «фадж», связано, по-видимому, со случайной кристаллизацией конфетной массы, приготовленной с высоким содержанием сахара. И действительно, если мягкую молочную конфетную массу с большим содержанием сахара энергично перемешивать, весьма вероятно, что при его охлаждении произойдет кристаллизация. Такой вид кристаллизации является неуправляемым и дает крупное зерно, а через некоторое время на поверхности появляются пятна. Более надежные результаты достигаются, когда кристаллизация вызывается добавлением помадки. Вместе с тем, полученный в результате быстрого перемешивания фадж — это продукт, производящий впечатление «домашнего», и он имеет своих приверженцев.

Вкус, аромат и текстура фаджа определяются степенью уваривания исходной молочной массы и содержания помадки. На кристаллизацию фаджа влияет также соотношение сахара и глюкозы в рецептуре молочной массы — чем больше содержание сахара, тем быстрее происходит кристаллизация.

Кристаллизация фаджа может также быть достигнута путем добавления тонко- измельченной сахарной пудры к частично охлажденной конфетной массе массе. В результате получается другая текстура, более ломкая.

Как и в случае с молочными конфетами, для получения разных изделий к фад- жу можно добавлять другие ингредиенты. Существует одно важное отличие между молочными конфетами и фаджем — молочные конфеты по существу представляют собой жировую эмульсию в аморфном сиропе с диспергированным молочным белком, а в фадже присутствует фаза твердого кристаллического сахара, диспергированная вместе с жиром и молочным белком в фазе насыщенного раствора сахарного сиропа и глюкозы. Поэтому у фаджа гораздо выше активность воды, что следует иметь в виду при обертывании и упаковке или при использовании фаджа в качестве одного из компонентов сложных изделий.

Шоколадный фадж очень популярен в США. Его готовят добавлением в партию молочной конфетной массы перед охлаждением 5-8% тертого какао, а затем в ходе охлаждения добавляют помадку.

Оборудование для производства молочной конфетной массы и фаджа

Оборудование, которое изначально использовали для производства карамельного кулера и ириса, представляло собой простой работающий на газе или коксе котел. Технология была такой же, что и описанная выше для экспериментального приготовления. Многие кондитеры считают, что нагрев газом или на огне — это единственный способ получить истинный карамельный вкус/аромат.

Позднее нагрев на огне был заменен котлами с паровой рубашкой. Технология при этом оставалась периодической, а карамелизация по-прежнему хорошей. Некоторые фирмы, разочаровавшись в непрерывных процессах, механизировали периодическое производство с множеством котлов и трубопроводов.

Тем не менее изучение первоначального периодического процесса показало важность временного фактора при варке. Реакция Майяра, происходящая между молочным белком, редуцирующими сахарами и водой, определяет конечный вкус, а его интенсивность зависит от времени нагрева, доли редуцирующих сахаров и присутствующей воды.

В непрерывных процессах в настоящее время используют карамелизатор, позволяющий пропускать непрерывно получаемые молочные конфеты через нагреватель в течение около 20 мин при температуре, близкой к конечной точке кипения молочной массы. Это позволяет обеспечить хорошую карамелизацию.

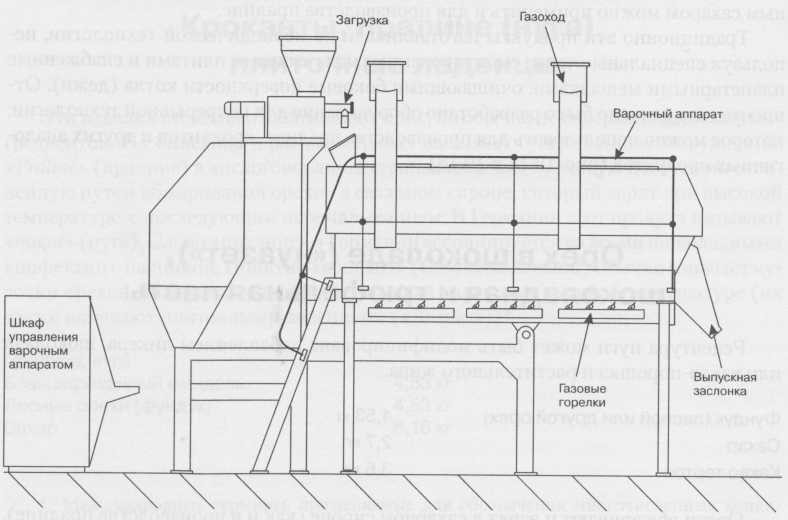

Существуют несколько вариантов непрерывных технологий (общий принцип приведен на рис. 19.15). Выпускаются различные виды варочных аппаратов в виде

Рис. 19.15. Схема непрерывного производства карамельного колера или фаджа

Рис. 19.15. Схема непрерывного производства карамельного колера или фаджа лотков (ванн) — например, нагреваемые изнутри вращающиеся «улитки» в нагреваемом лотке или смеситель в нагреваемой паром ванне. Базовая карамельная смесь движется при варке вдоль лотка (рис. 19.16). Такая же конструкция может применяться для охлаждения.